Ähnlich wie im Norden Deutschlands wird auch in den Niederlanden traditionell Stein auf Stein gebaut. Daran hat sich auch in den letzten Jahren wenig geändert, während in großen Teilen Europas der Holzbau einen bemerkenswerten Siegeszug begann. Der klassische Einsatzbereich für Holz ist in Deutschlands nordwestlichen Nachbarland in erster Linie das Dach. Große Holzbauunternehmen wie Bouwkomeet erwirtschaften hier den Löwenanteil ihres Umsatzes. Dabei stehen anders als in Deutschland Fertigelemente mit Scharnier im Vordergrund, die man auf der Baustelle nur noch aufklappen, aufsetzen und befestigen muss. Mit 120 festangestellten und 80-85 temporären Mitarbeitern produziert das in Haaksbergen ansässige Unternehmen jährlich etwa 220 000 m2 Dachfläche.

Richtungsweisendes Pilotprojekt

Allerdings hat die Holzbauwende auch in den Niederlanden schon begonnen. Schon 2017, als man in Haaksbergen mit einer ersten WEINMANN Fertigungslinie den Umschwung von der manuellen zur CNC-gesteuerten Produktion einleitete, ahnte man, dass der Holzhausbau in naher Zukunft ein wichtiger Markt werden könnte. Deshalb schrieb man WEINMANN ein besonders hohes Maß an Flexibilität ins Pflichtenheft: Die neue Linie sollte nicht nur für die Fertigung von Dachelementen, sondern auch von Wänden und Decken geeignet sein. „Dazu haben wir zusammen mit den WEINMANN Technikern die Software und die Einstellungen entsprechend angepasst“ erinnert sich Geschäftsführer Nicky Wijlens. Ziel dieser Maßnahme war es, 2018 ein Pilotprojekt mit fünf Holzhäusern über die Linie laufen zu lassen und so die Möglichkeiten dieser Bauweise zu sondieren. Der Auftrag für dieses Projekt kam von einem Investor, der die Häuser bauen und anschließend verkaufen wollte. Da beim Auftraggeber am Ende noch zehn offene Nachfragen auf dem Tisch lagen, erwies sich das Pilotprojekt als richtungsweisend: Es machte deutlich, dass auch in den Niederlanden die Nachfrage nach Holzhäusern unter dem Einfluss der Klimadiskussion langsam an Fahrt aufnimmt. Bei Bouwkomeet erkannte man die Zeichen der Zeit, optimierte die neue Anlage noch etwas für den Holzrahmenbau und verkaufte bereits 2019 60 Holzhäuser. Dieses Jahr werden es 80-85 sein, im nächsten Jahr redet man in Haaksbergen bereits von einer Jahresstückzahl zwischen 120 und 145. Wobei es zu den Besonderheiten in den Niederlanden gehört, dass die Aufträge für diese Einfamilienhäuser von gewerblichen Auftraggebern kommen, die sie nach dem Bau großenteils vermieten. Bei privaten Bauherren ist eine Nachfrage nach Holzhäusern derzeit nach wie vor kaum vorhanden.

Zwei Linien für den Dach- und Holzrahmenbau

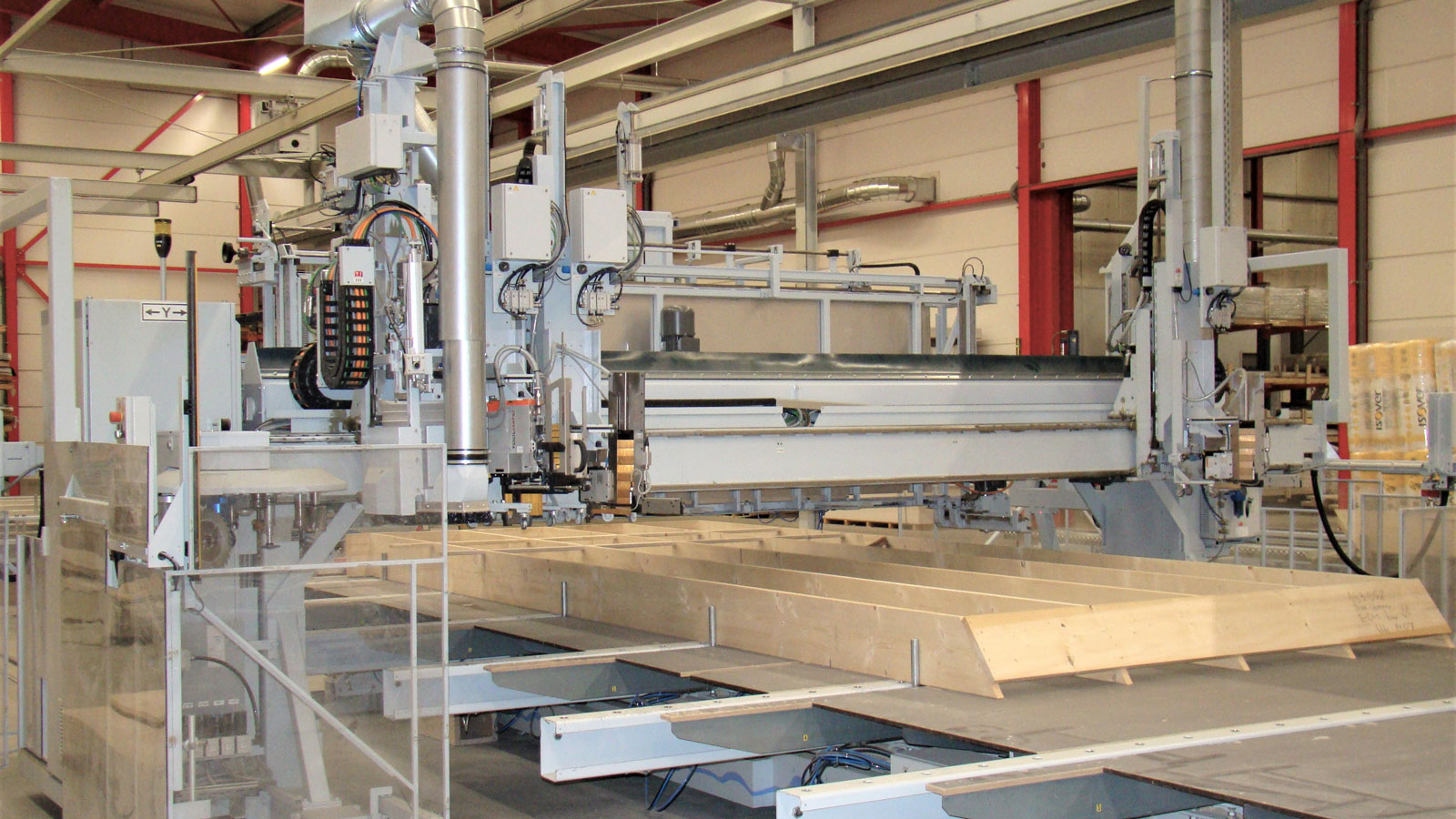

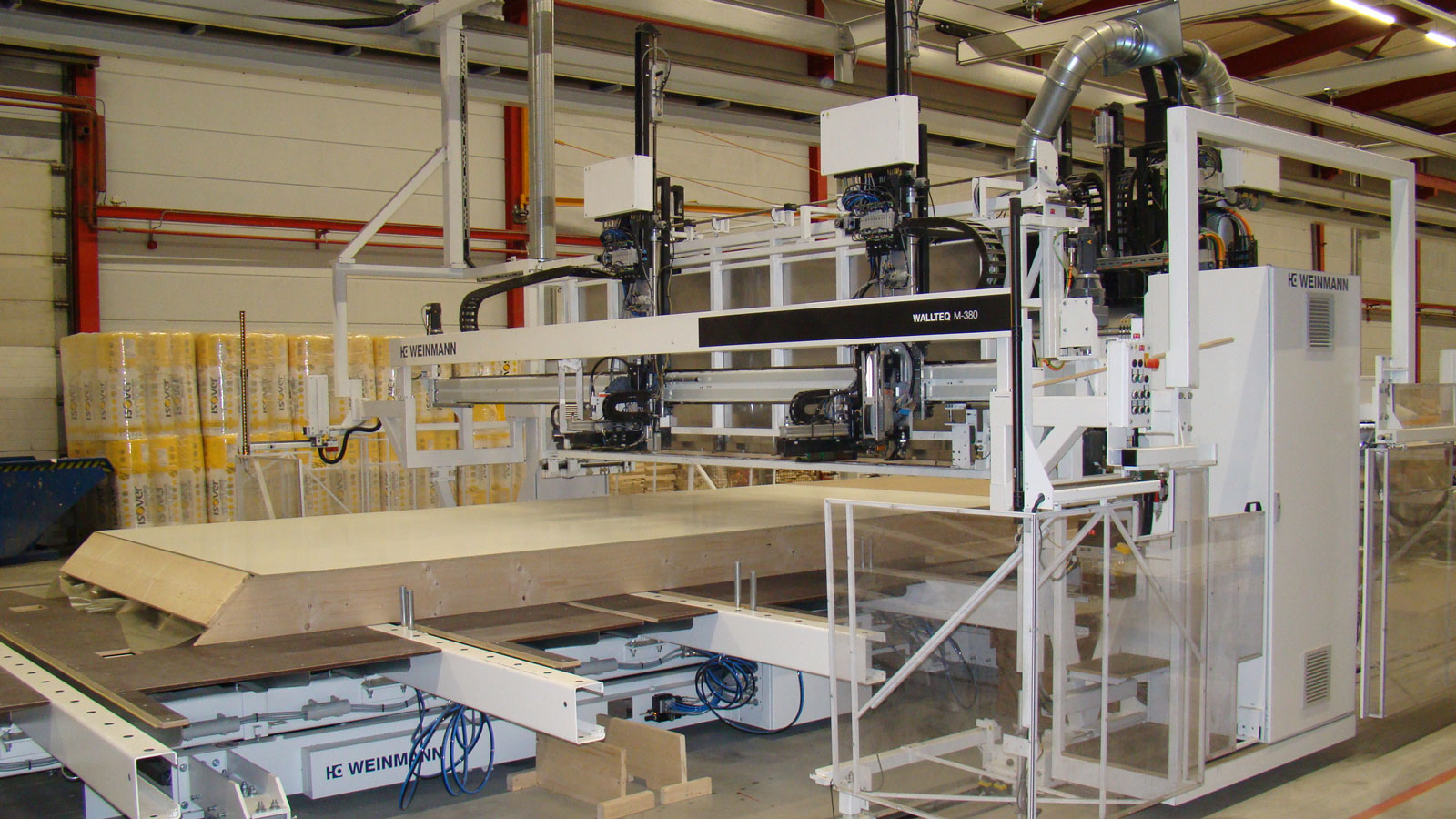

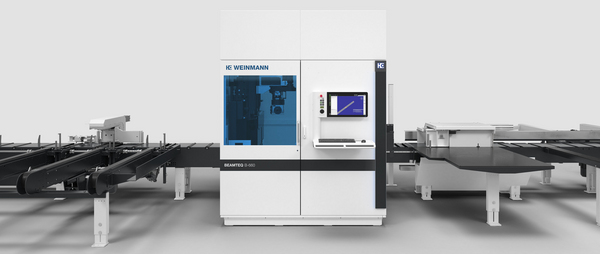

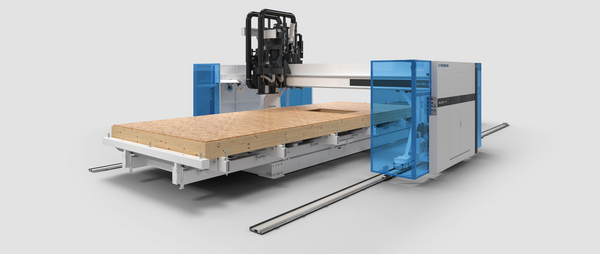

Bereits 2019 investierte man bei Bouwkomeet in eine zweite Fertigungslinie, die bis auf einen Unterschied mit der ersten identisch war: Statt der 10 m langen Tische, auf denen man bis 12 m lange Elemente produzieren kann, wählte man nun eine kompaktere Lösung mit Tischen von 8 m Länge. Sonst gibt es keinen Unterschied zwischen beiden Linien, deren maximale Elementbreite bei 3,50 m liegt. Beide sind nach Maß auf die besonderen Anforderungen des niederländischen Kunden zugeschnitten und beginnen mit zwei in Linie stehenden Zimmermeistertischen BUILDTEQ A-500. Darauf wird parallel das Balken- bzw. Riegelwerk für zwei Wand-, Decken oder Dachelemente gespannt, das mit drei WEINMANN Abbundanlagen BEAMTEQ abgebunden wurde. Es folgen das Anbringen der Folie und der Beplankung, bevor eine Multifunktionsbrücke WALLTEQ M-380 diese mit den beiden Klammergeräten befestigt und je nach Bearbeitung fräst, bohrt oder sägt. Dabei sind die Anschlagsseiten der Tische variabel, so dass man sowohl rechte als auch linke Dachelemente fertigen kann. So werden die Dachelemente beim anschließenden Wendevorgang aufgestellt, ohne dass sie auf den überstehenden Dachlatten stehen. Zweite Besonderheit: Die Dach- und Deckenspanner sind individuell positionierbar. Beim Fertigen von Dachelementen werden die Positionen der Sparren vorgegeben, bei Wandelementen können die Spanner entnommen werden, so dass Schwelle und Rähm eingelegt werden können. Das macht die Anlage hochflexibel für die unterschiedlichsten Elemente. Über die integrierte Aufstellfunktion wenden die beiden Zimmermeistertische die Elemente und übergeben diese an den nachfolgenden Arbeitstisch, der in Längsrichtung der Linie verfahrbar ist. Hier werden die Dämmung und – je nach Elementtyp – die einzelnen Beplankungslagen bzw. die Lattung montiert. Restarbeiten werden auf einer Rollenbahn erledigt, die man als Puffer nutzen kann. Abschließend werden die Elemente zum nächsten Arbeitstisch gefördert. Die mit einem Lattenmagazin ausgestattete Multifunktionsbrücke positioniert und befestigt die Lattung und sägt diese passgenau zu. Bei andelementen übernimmt die WALLTEQ M-380 die Befestigung und die abschließende Bearbeitung der äußeren Beplankung. Als Fassade werden in der Regel robuste, aufgeklebte Klinkerriemchen eingesetzt. Derzeit kann man in Haaksbergen etwa 20 einfache Dachelemente pro Tag und Anlage fertigen, die man in die gesamten Niederlande ausliefert.

Fliegender Wechsel in der Produktion

Als man die erste Fertigungslinie in der 20 000 m2 großen Hallen des Unternehmens in Betrieb nahm, war man in der Arbeitsvorbereitung bereits so gut darauf vorbereitet, dass in der Fertigung ein fließender Übergang möglich war. „Natürlich mussten wir einige Arbeitsgänge und Details an die neue Fertigungsweise adaptieren, aber das waren eher Kleinigkeiten“, erinnert sich Nicky Wijlens. Im Großen und Ganzen wurden die Daten für die CNC-Fertigung aber bereits im hsb CAD-System des Unternehmens generiert – „nur konnten wir sie bei der manuellen Fertigung noch nicht nutzen“. Auch die passende Schnittstelle war bereits vorhanden, weshalb man bereits 2 Wochen nach Aufstellung der neuen Linie komplett auf CNC-Fertigung umstellte. Das gesteckte Ziel – eine gleichmäßig hohe Qualität aller Bauteile – wurde so quasi aus dem Stand erreicht. „Für uns war das verbesserte Qualitätsmanagement ein wichtiger Investitionsgrund“, erläutert Nicky Wijlens, „denn unsere Kunden erwarten von uns hochpräzise Bauteile. Wenn wir zehn Dachelemente liefern, müssen die alle absolut identisch sein – mit einer manuellen Fertigung gab es da immer wieder Abweichungen.“ Die Fertigung von Hand ließ sich auch deshalb immer schwerer durchhalten, weil auch in den Niederlanden kaum noch Fachkräfte zu bekommen sind. Auch dies war in Haaksbergen ein wichtiger Investitionsgrund. Verbesserte Qualitäts- und Fertigungsprozesse Unter dem Strich hat sich durch den Strukturwandel die Markposition der Holländer deutlich verbessert. Gewerbliche Kunden sind bei Firmenbesichtigungen von den professionellen Produktionsmethoden begeistert, weil sie bei ihren Bauprojekten vom besseren Qualitätsmanagement und von strafferen Zeitplänen in der Fertigung profitieren. Zudem hat sich die Komplexität der Bearbeitungen sich gegenüber der manuellen Fertigung deutlich erhöht. Nicky Wijlens: „Wir können heute Bearbeitungen machen, die unsere Mitarbeiter von Hand nicht machen konnten oder die zu teuer geworden wären.“ Dadurch hat sich in Haaksbergen auch der Vorfertigungsgrad deutlich erhöht. Passgenaue Holzverbindungen und Bohrungen ermöglichen heute kürzere Fertigungs- und Montagezeiten und mehr Präzision auf der Baustelle. Nicky Wijlens: „Heute vergleiche ich unseren Hausaufbau gerne mit IKEA: Auspacken, Aufbauen, fertig.“ Höhere Kapazitäten erlauben Bouwkomeet außerdem, mit der Entwicklung Schritt zu halten, wenn die Nachfrage nach Holzhäusern irgendwann zügig ansteigt. Momentan schätzt Wijlens die Holzbauquote auf unter 5 Prozent. Eine Steigerung ist aber zu erwarten, da der niederländische Staat damit begonnen hat, energieeffiziente Gebäude zu fördern. In Haaksbergen denkt man bereits einen Schritt weiter und fasst die Investition in eine Multifunktionsbrücke zum automatisierten Dämmen ins Auge. Mit ihr will man jetzt auch den Wandel hin zu einer ökologischen Bauweise vollziehen.

Autor: Dr. Joachim Mohr

Ein Artikel aus unserem Kundenmagazin performance. Hier finden Sie unser ganzes Kundenmagazin

« Für uns war das verbessertes Qualitätsmanagement ein wichtiger Grund für die Investition »Nicky Wijlens, Geschäftsführer Bouwkomeet

Bouwkomeet

Das 1950 in den Niederlanden gegründete Unternehmen, ist heute führend im Bereich des Wohnungs- und Industriebau. Auf einer Produktions- und Betriebsfläche von 27.000 m2 werden ganze Häuser und Anbauten vorgefertigt und dann einzugsbereit zur Baustelle geliefert.

Website