Umbruch in kleinen Schritten

Der Holzbau in den USA ist vor allem von den Building Codes geprägt – Bauvorschriften, die eine Inspektion des offenen Elements auf der Baustelle vorschreiben und damit den Vorfertigungsgrad limitieren. Fortschrittliche Holzbauunternehmen zeichnen sich vor diesem Hintergrund dadurch aus, dass sie einseitig beplankte Elemente auf die Baustelle liefern. Doch wie in Europa wird die zunehmende Personalknappheit zum Motor für Veränderungen.

Auch außerhalb Europas ist der Fachkräftemangel im Holzbau in vielen Ländern ein Motor für die Automatisierung. Dies gilt auch für die USA, wo der Holzbau traditionell sehr stark vertreten ist und Holzhäuser in der Regel mit hohem Personaleinsatz gebaut werden.

Die Tradition: Stick Framing

Die vorherrschende Holzbauweise in den USA ist das Stick Framing. Dabei werden standardisierte Stiele und Beplankungen auf die Baustelle geliefert, wo sie mit Kappsäge und Nagelpistole zum fertigen Haus oder Gebäude zusammengebaut werden. Beim Stick Framing arbeitet eine große Zahl von Holzbauern (framers) und Subunternehmern (contractors) auf der Baustelle, die das Haus inklusive Installation und Innenausbau in sechs bis acht Monaten bezugsfertig montieren. Eine der Voraussetzungen für die personalintensive Bauweise sind niedrige Arbeitskosten. „Das gesamte Bausystem ist auf das Stick Framing ausgerichtet“, erläutert Daniel Fothke. „Da hängt ein ganzer Dienstleistungssektor dran, und auch die Bauvorschriften sind nach Maß auf das Stick Framing zugeschnitten. Wenn man da ein europäisches Konzept der umfassenden Vorfertigung einführen wollte, wäre ein Scheitern vorprogrammiert.“ Fothke ist Projektingenieur beim HOMAG Tochterunternehmen Stiles, das in den USA Projekte von WEINMANN betreut. Zu den Besonderheiten des amerikanischen Markts gehört neben dem Stick Framing, dass Holzbaufirmen in der Regel nicht für den Endkunden arbeiten. Auftraggeber sind in der Regel sogenannte Builder oder Developer, die große Areale ankaufen, entwickeln und bebauen. Die Häuser auf den einzelnen Grundstücken werden dabei zusammen mit der Baufamilie geplant, wobei ein Grundbaukörper aus dem Katalog des Builders durch weitgehend standardisierte Anbauten, Balkone, Gauben, Erker, Vordächer etc. zu einem individuellen Endprodukt ergänzt wird. Freie custom made-Entwürfe sind dem oberen Marktsegment vorbehalten, in dem die Bauherren mit einem Architekten zusammenarbeiten. Holz ist in weiten Teilen der USA als Baustoff konkurrenzlos, was sich in Holz bauen lässt, wird in der Regel auch in Holz gebaut. Sein Marktanteil liegt bei 85 Prozent, bei den Einfamilienhäusern bei über 90 Prozent. Daran ändern auch die saisonal wiederkehrenden Tornado- und Hurrikanschäden nichts. Ganz im Gegenteil: Da bei diesen Stürmen mit Windgeschwindigkeiten bis 300 km/h auch bei Massivhäusern keinen Stein mehr auf dem anderen bleibt, liegen für die Kundschaft die Vorteile eindeutig beim Holzbau: Unter dem Strich ist das Holzhaus kostengünstiger und schneller wiederaufzubauen. Nicht nur Einfamilienhäuser, sondern auch Wohn- und Bürogebäude, Hotels, Schulen oder KITAS werden in den USA traditionell aus Holz gebaut. Die Domäne für andere Bauweisen liegt vor allem bei Mehrgeschossbauten, die mit Holz nicht mehr umzusetzen sind. Deshalb gibt es große regionale Unterschiede: Während auf dem flachen Land mehr in die Breite und aus Holz gebaut wird, kommt in den dicht besiedelten Küstenregionen häufiger Beton zum Einsatz, weil mangels Platz mehr in die Höhe gebaut wird. Auch hier gibt es allerdings angesichts neu entwickelter Holzwerkstoffe Tendenzen, den Markt der „Skyscraper“ für den Baustoff Holz zu erschließen.

Motor Personalmangel

Der auch in den USA zunehmende Fachkräftemangel hat in den letzten Jahren bereits einige Holzbauunternehmen dazu bewogen, das traditionelle Stick Framing zu Gunsten eines höheren Vorfertigungsgrads zu variieren. Ein erster Schritt in diese Richtung ist das Stick Framing under roof, bei dem einseitig beplankte Elemente, in den USA Components genannt, in teilweise offenen Hallen vorgefertigt werden. Dies verkürzt die Montagezeiten auf der Baustelle und ist ein erster Schritt zur Einsparung von Personal, da die Vorfertigung in der Halle bereits eine Rationalisierung darstellt. Dies macht das Bauen mit Components für die Developer interessant: Components sind derzeit zwar teurer als traditionelles Stick Framing, sie verkürzen aber laut Daniel Fothke die Montagezeit auf etwa drei Monate. Dass es auf den Stick Framing-Baustellen außerdem regelmäßig zu Materialschwund durch Diebstähle kommt und Personal knapper und teurer wird, erhöht die Attraktivität der Components in den Augen der Builder. Inzwischen ist das Stick Framing rückläufig, die Nachfrage nach Components übersteigt bereits das Angebot. Deshalb haben viele Builder ein Werk gekauft oder arbeiten in einem Joint Venture mit einem Produzenten zusammen, um den eigenen Bedarf an Components sicher zu decken. Viele dieser Unternehmen engagieren inzwischen auch eigene Montagetrupps. Dies führt dazu, dass auf dem derzeit noch sehr fragmentierten Markt Holzbauunternehmen auftauchen, die den gesamten Bauprozess bis hin zum Garten aus einer Hand anbieten und im Leistungsumfang mit Fertighausunternehmen in Europa vergleichbar sind.

Automatisierungsansätze

Beim Stick Framing under roof wird viel manuell und damit personalintensiv gefertigt. Der US-Markt ist momentan davon geprägt, dass das Interesse an einer automatisierten Fertigung kontinuierlich steigt, da Fachkräfte immer schwerer zu finden sind und teurer werden. Ein weiterer Sogeffekt in Richtung Automatisierung entsteht dadurch, dass die amerikanischen WEINMANN-Kunden mit ihren Fertigungslinien ausgesprochen erfolgreich arbeiten.

Hindernis Building Codes

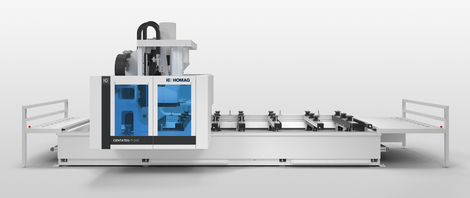

Der nordamerikanische Markt birgt sehr großes Potential. Die Zahlen bestätigen dies: Jährlich werden in den USA 1,1 bis 1,2 Mio. Einfamilienhäuser gebaut, das Gesamtvolumen an Holzgebäuden liegt bei etwa 1,5 Mio. im Jahr. Die Zeichen für WEINMANN stehen also eindeutig auf Wachstum und Erhöhung der Kapazitäten, zumal sich in den USA das Bewusstsein durchsetzt, dass die Bauwirtschaft auf Grund ihres hohen Anteils an manueller Arbeit in puncto Arbeitsproduktivität hinter anderen Wirtschaftszweigen zurückhängt. Die lokal oder regional gültigen Building Codes schreiben für den größten Teil der Holzbauprojekte eine Überprüfung der montierten, offenen Components auf der Baustelle vor. Dabei wird am ungedämmten Element unter anderem die Dichtigkeit der Gas- und Wasserinstallation und die Sicherheit der Elektroinstallation überprüft – eine Inspektion, die in der Halle nur mit großem Aufwand und hohen Kosten möglich ist, weshalb ein höherer Vorfertigungsgrad die Holzbauunternehmen vor große Probleme stellt. Damit erweisen sich die Buliding Codes – auch wenn es Weiterentwicklungen und Ausnahmen gibt (s.u.) – als das zentrale Hindernis für einen höheren Vorfertigungsgrad. Auch über automatisierte Fertigungslinien laufen deshalb in der Regel keine geschlossenen Wandelemente, sondern einseitig beplankte Components. Bei ihnen wird die Wertschöpfung nicht durch eine hohe Vorfertigung, sondern durch einen schnellen Workflow und eine möglichst hohe Stückzahl generiert. Gefragt sind vor diesem Hintergrund hocheffiziente Fertigungslinien mit automatisierter Riegelwerkstation und einer Multifunktionsbrücke, bei der die Kundschaft weniger Wert auf eine breite Palette von Bearbeitungsmöglichkeiten legt als auf schnelles Nageln mit parallel arbeitenden Aggregaten. Neben dem hohen Output spielt die Fertigungspräzision eine immer wichtigere Rolle. Daniel Fothke: „Dank der gleichbleibend hohen Qualität der industriell gefertigten Components reduziert sich die Nacharbeit auf der Baustelle gegen Null. Einige unserer Kunden berichten uns, dass dadurch ihre Montagekosten um bis zu 30 Prozent sinken.“

Langsame Öffnung

Erste Holzbauunternehmen gehen daher noch einen Schritt weiter und bauen bereits die Fenster und Teile der Haustechnik in ihre einseitig offenen Elemente ein. Und einige wenige liefern bereits einen Teil ihrer Components geschlossen auf die Baustelle. Möglich wird dies zum Beispiel im mehrgeschossigen Wohnungsbau, wenn die Installation großenteils auf wenige Components konzentriert wird. Die übrigen Elemente können dann geschlossen angeliefert werden, während die Installation wie üblich am offenen Element inspiziert wird. Auch im stetig wachsenden Modulbau ist ein hoher Vorfertigungsgrad möglich, weil Module nicht den gleichen Building Codes unterliegen wie Components. Und schließlich ist zu beobachten, dass die Building Codes unter dem Eindruck des Personalmangels langsam liberaler werden. „Auch hier gibt es lokal große Unterschiede“, resümiert Daniel Fothke. „So gibt es zum Beispiel in Baltimore Bestrebungen, künftig auch Klammern als Befestigungsmittel zuzulassen. Liberale Codes findet man auch in Kalifornien, während die Kommunen in anderen Bundestaaten da nicht mitziehen. So entsteht ein Flickenteppich, er eine einheitliche Weiterentwicklung behindert. Insgesamt zeichnet sich aber ein langsamer Öffnungsprozess ab, und wenn wir in den nächsten Jahren ein paar positive Referenzen setzen können, sind wir zuversichtlich, dass sich auch der Vorfertigungsgrad in den USA weiterentwickeln wird.“