Automatyczny pomiar i regulacja w trybie autopilota

HOMAG wyznacza nową jakość w produkcji laminatu.

Artykuł z magazynu Laminat-Magazin 2020. www.hk-magazin.de

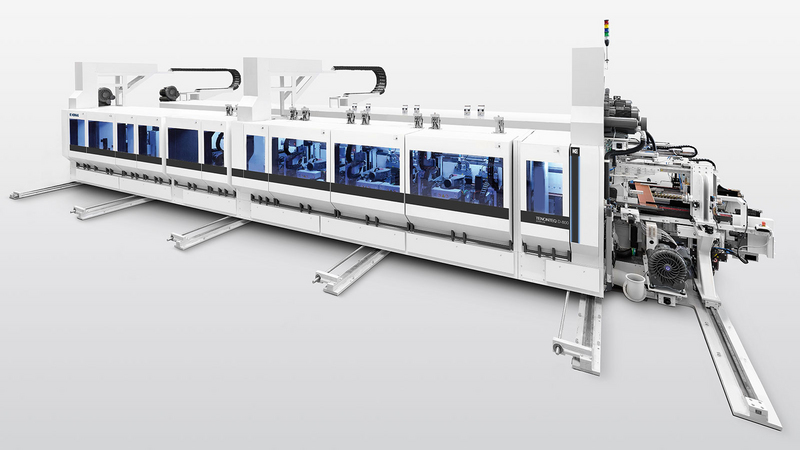

Firma HOMAG wielokrotnie już udowodniła, że jest specjalistą w dziedzinie produkcji podłóg. Urządzenie, w którym rozdzielane, separowane, profilowane i na końcu w pełni automatycznie pakowane są płyty, jest już standardem. Jednak oprócz przemysłu meblowego także produkcja podłóg wymaga wydajnej i ekonomicznej produkcji pojedynczych elementów. Wyzwanie polega na tym, żeby można je było wykonać w jak najkrótszym czasie zbrojenia. HOMAG oferuje rozwiązanie, jakiego jeszcze w takiej formie nie ma na rynku. W pełni automatyczny pomiar paneli podczas procesu produkcyjnego oraz automatyczną regulację urządzenia, dzięki w pełni sterowanym serwo agregatom.

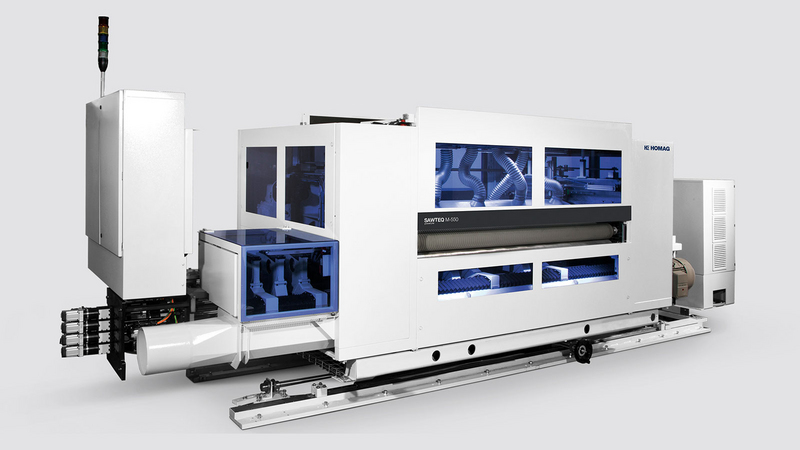

Wyobraźmy sobie produkcję podłóg z poszczególnymi elementami już od samego początku. Klasyczny proces produkcji rozpoczyna się zazwyczaj załadunkiem/podawaniem materiału za pomocą wózka widłowego. Na torze rolkowym płyty trafiają do stacji rozdzielania. Górna płyta podnoszona jest za pomocą robota i umieszczana jest na stole rolkowym do odkładania elementów. Kolejnym krokiem jest rozkrój płyt na wstęgi. Obróbka odbywa się z prędkością do 110 m/min. Wszystkie agregaty obróbcze w pilarce wzdłużnej wyposażone są w osie serwo, a rozmiar wstęg ustawić można w taki sposób, aby proces przebiegał w pełni automatycznie.

Po rozkroju poprzecznym i rozdzieleniu paneli są one wyposażone w pióro i w wpust (profil na klik) za pomocą dwustronnego profilu wzdłużnego. Odbywa się to przy prędkości do 300 m/min.

Zanim będzie można rozpocząć proces pakowania, panele profilowane są na końcach aż do 80 m/min. Na końcu są czyszczone, automatycznie pakowane w kartony i układane w stosy na paletach.

Wszystkie niezbędne możliwości ustawienia, jak np. agregaty pilarki przelotowej, silniki formatujące na dwóch profilach wyposażone są w osie serwo. Ma to znaczenie nie tylko w przypadku wyposażenia, ale także kontroli jakości podczas procesu produkcji.

Kontrola jakości i produkcja przebiegają ręcznie

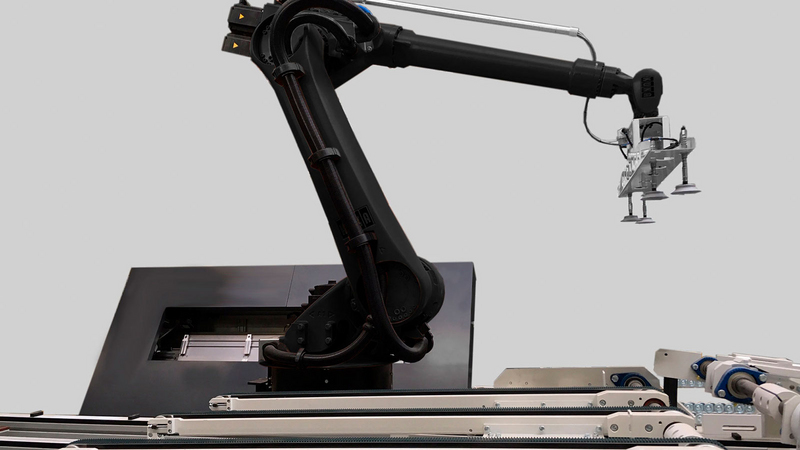

Profilowane elementy są podczas bieżącej produkcji automatycznie sprawdzane na „stole pomiarowym offline” za pomocą kamer 3D. Odbywa się to niezależnie od właściwej linii. W tym celu robot wyrywkowo pobiera z procesu produkcji elementy. Możliwy jest np. pomiar profili wzdłużnych i poprzecznych, czy też długość i szerokość obrabianego elementu. Wszelkie odchylenia od idealnego profilu , które znajdują się poza zakresem tolerancji, rozpoznawane są terminowo bez potrzeby zatrzymania procesu produkcji. Dzięki temu można odpowiednio wcześniej przedsięwziąć środki zaradcze. Kamery 3D umożliwiają sprawdzenie profilu w wysokiej rozdzielczości. Taki proces kontroli trwa ok. 1 minuty na obrabiany element. W przypadku jakichkolwiek odchyleń, wartości przekazywane są do stołu pomiarowego dwustronnej formatyzerko-czopiarki i korygowane jest wówczas położenie agregatów. W tym celu następuje chwilowy „przelot na pusto” (bez elementów na maszynie), a wszystko po to, aby umożliwić zmianę ustawień.

Proces ten doprowadził do tego, że jakość produkowanych paneli jest na najwyższym poziomie. Bardzo ważne jest to, że zmiana profilu odbywa się w bardzo krótkim czasie, do tej pory trwało to aż kilka godzin. Korekta lub zmiana formatu zredukowana jest z około pół godziny do zaledwie kilku minut. W ten sposób można wyeliminować błędy popełnione w trakcie ustawień, uniknąć braków, skrócić czas zbrojenia i produkcji oraz długoterminowo oszczędzić także koszty.

Pokazuje to cały potencjał maszyny, a niezwykły stopień automatyzacji zwraca się w 100%. Zapewniona zostaje także stała jakość procesu produkcyjnego. Dzięki takiemu rozwiązaniu operator nie musi już sprawdzać jakości podczas przezbrajania czy korygowania ustawień. Czasy przezbrajania, a tym samym przestoje maszyny, są zredukowane do minimum.

Automatyczne lakierowanie – szybko i elastycznie

Zdarza się, że do linii produkcyjnej należy lakierowanie fazy. Jest to konieczne ze względu na to, że w trakcie produkcji krawędzie wzdłużne i czołowe paneli wyposażone są w fazę. Krawędzie podczas wytwarzania profilu są przy tym lekko skośne. Tworzenie fazy nieuchronnie prowadzi do usunięcia górnej warstwy użytkowej laminatu (powłoki) w tym obszarze. Aby powierzchnia paneli ponownie była wytrzymała i odporna na wilgoć, konieczne jest zabezpieczenie jej w obszarze fazy. W tym przypadku panele w trakcie procesu produkcyjnego przechodzą przez etap lakierowania na minifazach, które jest zintegrowane na podwójnych profilach.

Lakier nanoszony jest na fazę paneli za pomocą tarczy transferowej. Dzięki temu faza jest całkowicie pokryta warstwą lakieru, co pozwala uniknąć nadmiernego lakierowania powierzchni.

Wszystkie urządzenie do nanoszenia lakieru są podłączone do centralnego zasilania w farbę. Zapasy lakieru są magazynowane z dala od strefy produkcji, w klimatyzowanym, wolnym od pyłów, pomieszczeniu.

Aby móc produkować pojedyncze elementy, również w tym przypadku potrzebna jest szybkość i elastyczność. Różne dekory wymagają zmiany kolorów przy lakierowaniu fazy. Niezależnie od tego, czy są to kolory powtarzające się, czy specjalne, zmiany można dokonać zawsze w ciągu kilku minut. W przypadku konwencjonalnych urządzeń zmiana koloru jest bardzo kosztowna i wymaga zatrzymania procesu produkcyjnego. Również tutaj wysoka automatyzacja agregatów i innowacyjne doprowadzenie lakieru redukuje przestój.