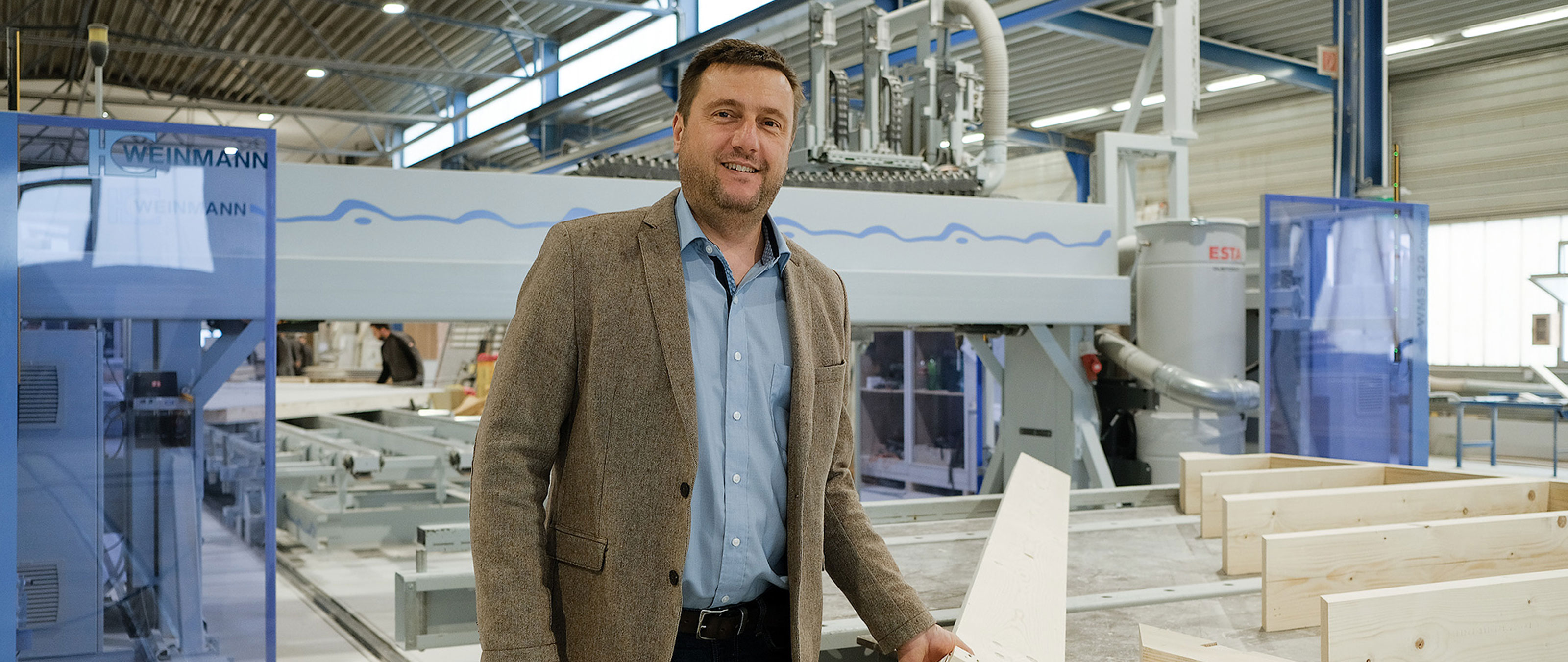

Budman House ist ein polnisches Bau- und Technologieunternehmen und Teil der Budman sp. z o.o.. Am Firmenstandort in Chelm in der Provinz Lublin beschäftigt Budman House rund 20 Mitarbeiter und erzielt jährlich einen Umsatz von ca. 10 Millionen PLN. Der Schwerpunkt liegt dabei auf dem Bau von Einfamilien- und Mehrfamilienhäusern, aber auch öffentliche Gebäude zählen zum Produktspektrum. Der Großteil der Projekte wird im näheren Umkreis von 200 km geliefert. Ein größeres Projekt mit rund 50 Ferienhäuser entsteht derzeit an der ca. 400 km entfernten Masurischen Seenplatte.

Trend zum Bauen mit Holz

Auch in Polen zeigt sich laut Inhaber Piotr Lejman ein deutlicher Trend zum Bauen mit Holz: „Die Nachfrage nach Häusern in Holzrahmenbauweise steigt. Ein Grund dafür liegt in den kürzeren Bauzeiten, welche uns die Vorfertigung ermöglicht. Bisher gibt es in Polen allerdings nur wenige Unternehmen, welche die Häuser komplett im Werk fertigstellen. Hier gibt es noch ein großes Potential.“ Trotz diesem Wachstum im Holzbau basiert der Markt in Polen nach wie vor hauptsächlich auf dem traditionellen Massivbau. Es zeigt sich aber ein steigendes Bewusstsein für den Holzrahmenbau und die Verwendung von Holz als Baumaterial. Für Piotr Lejman liegen die Vorteile auf der Hand: „Das Bauen mit Holz ist ökologisch, wir verwenden einen nachwachsenden Rohstoff. Und dazu ist die Montage vor Ort durch den hohen Vorfertigungsgrad unschlagbar schnell.“

Um diesen hohen Vorfertigungsgrad umzusetzen, investierte das Unternehmen im Jahr 2019 in einen hochmodernen Maschinenpark und fertigt heute die kompletten Wand-, Dach- und Deckenelemente mit einer WEINMANN Fertigungslinie. Bereits nach den ersten Beratungsgesprächen war Lejman überzeugt, dass WEINMANN der richtige Partner für dieses Projekt ist: „Die Zusammenarbeit während der Projektierung der Anlage war sehr gut und hat unsere positiven Eindrücke bestätigt. Schon im vorab haben wir von anderen polnischen Herstellern sehr gute Rückmeldungen hinsichtlich der Leistungen von WEINMANN bekommen, neben der Technologie vor allem auch bezüglich Betreuung und Service.“

Bei der Herstellung ermöglichen die CNC-gesteuerten Maschinen höchste Präzision und Leistung. Die hohe Leistungsfähigkeit war laut Lejman auch ein ausschlaggebender Grund für die Investition: „Die Automatisierung erhöht unsere Produktionsgeschwindigkeit und wir benötigen weniger Personal. Dies ist umso wichtiger, da wir auch in Polen zu wenig Fachkräfte haben. Umso wichtiger ist für uns ein hoher Automatisierungsgrad sowie gut ausgebildete Mitarbeiter.“

Neue Technologie erhöht Effizienz

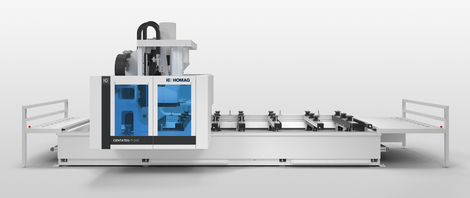

Die Fertigungslinie besteht aus einer Abbundmaschine BEAMTEQ B-540, mehreren Arbeitstischen sowie einer Multifunktionsbrücke WALLTEQ M-340. In der Arbeitsvorbereitung erstellen die Mitarbeiter die Daten, welche anschließend an die Maschinen übergeben und bearbeitet werden. Mit der Abbundmaschine werden zunächst die Gurte und Stiele zugeschnitten. Auf einer separaten Maschine erfolgt der Plattenvorzuschnitt, bevor die Multifunktionsbrücke alle restlichen Arbeiten an den Wand-, Dach- und Deckenelementen übernimmt, wie beispielsweise das Befestigen der Beplankungslagen, das Bohren der Installationslöcher, das Einbringen von Fenster- und Türoffnungen sowie das Formatieren der Außenkanten. Hier wird auch die Isolierung sowie alle Installationen eingebracht und die einzelnen Beplankungslagen an der Außen- und Innenseite fertiggestellt.

Anschließend werden Fenster und Türen eingebaut und die Finish-Arbeiten erledigt, bevor die Elemente ins Wandlager transportiert und von dort verladen werden. Innerhalb von drei bis vier Tagen werden die vorgefertigten Elemente auf der Baustelle montiert. Anschließend erfolgt der Innenausbau und die Fertigstellung, was ebenfalls von einem eigenen Bauteam durchgeführt wird.

Um die neue Fertigungstechnik erfolgreich im Unternehmen zu integrieren, wurden gleich zu Beginn die Mitarbeiter geschult. Für Piotr Lejman war dies ein sehr elementarer Baustein für die erfolgreiche Einführung der neuen Technik: „Unsere Mitarbeiter waren sehr motiviert, auch wenn es zu Beginn sehr viel zu lernen gab. Dabei ging es auch darum, die Fertigungslinie und den gesamten Produktionsprozess aufeinander abzustimmen.“

Heute, knapp 18 Monate nach Installation, ist Budman House sehr zufrieden mit der neuen Fertigungstechnologie. Die Vorteile liegen einerseits in der hohen Produktionsgeschwindigkeit und Effizienz, aber auch darin, dass der Arbeitsprozess durchgängig gestaltet ist und ein ergonomisches Arbeiten möglich ist. Piotr Lejman sieht die weitere Entwicklung sehr positiv: „Die Nachfrage steigt weiter, und wir blicken sehr optimistisch in die Zukunft. Zusätzlich zum polnischen Markt, möchten wir in Zukunft auch weitere europäische Länder beliefern.“

Fotos: Budman House

„Das Bauen mit Holz ist ökologisch, wir verwenden einen nachwachsenden Rohstoff. Und dazu ist die Montage vor Ort durch den hohen Vorfertigungsgrad unschlagbar schnell.“Piotr Lejman, Inhaber Budman Sp. z o. o.

Budman sp. z o. o.

Budman House ist ein polnisches Bau- und Technologieunternehmen und Teil der Budman sp.z o.o.. Am Firmenstandort in Chelm in der Provinz Lublin beschäftigt Budman House 20 Mitarbeiter und erzielt jährlich einen Umsatz von ca. 10 Millionen PLN.

Website