Die Welt, in der wir leben, entwickelt sich ständig weiter und das bringt Veränderungen mit sich. Das gilt auch für die Welt der Herstellung und Verarbeitung von Produkten und Komponenten auf Holz- und Plattenbasis. Um erfolgreich zu sein, müssen Geschwindigkeit und Genauigkeit mit der Notwendigkeit einhergehen, den höchstmöglichen Qualitätsstandard zu erfüllen, um wettbewerbsfähig zu sein. Und das auf die wirtschaftlichste und effizienteste Weise. In den letzten zehn Jahren wurden große Fortschritte bei der Entwicklung und Implementierung von Robotertechnologie in der Fertigungsumgebung gemacht. Heute gibt es bessere Lösungen für den Zuschnitt, die Etikettierung, den Transport und die Lagerung von Plattenbauteilen, bis sie schließlich zu fertigen Produkten wie Küchenschränke, Ladeneinrichtungen und Möbeln montiert werden. Mehr und mehr wird deutlich, dass die Robotik im Fabrikprozess nicht als eigenständiger, sondern als voll integrierter Teil des Verfahrens betrachtet werden sollte.

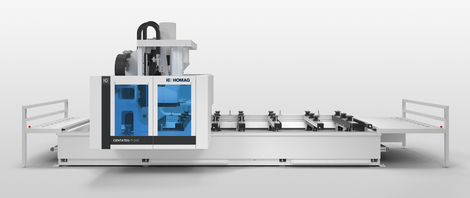

Bob Nordgren vom JOINERS Magazine hatte kürzlich die Gelegenheit, mit Graham Russell, dem Geschäftsführer von Greenmount Interiors, einem der größten Auftragsfertiger von Platten und Holz in Neuseeland, und seinen beiden Söhnen Braden und Liam, die ebenfalls für das Unternehmen arbeiten, zu sprechen. Graham hat sich verschiedene Formen der Fertigungsautomatisierung und Robotik als Teil eines laufenden Prozesses mit dem deutschen Maschinenhersteller HOMAG AG angeschaut, der weltweit führend im Bereich robotergestützter Fertigungssysteme ist, um (während des Lockdown Level 4 im letzten Jahr hier in Neuseeland, wie ich hinzufügen möchte) eine robotergestützte Säge und ein automatisiertes horizontales Lagersystem zu installieren, das im Juni 2020 eintraf, aber aufgrund von Covid 19 erst im November 2020 installiert und in Betrieb genommen werden sollte.

Die interessante Frage war, warum ein solches System überhaupt beschafft werden sollte?

“Im Mittelpunkt steht dabei vielleicht die konstante Leistung.” Graham kommentiert: “Die Reduzierung von Fehlern, vielleicht sogar von Fehlentscheidungen in einigen Fällen. Sie können eine bessere Kontrolle des Workflows zusammen mit dem Plattenmanagement erreichen. Zusammen mit den normalen Software-Upgrades und anderen organisatorischen Verbesserungen wird auch ein klarer Weg für Investitionen in den zukünftigen geplanten Betriebsablauf des Unternehmens offen gelassen. Dies führt zu Effizienzen und verbesserter Rentabilität.”

Das installierte System kann in einem vollautomatischen, halbautomatischen oder manuellen Modus betrieben werden, was einen reaktionsschnellen, reaktiven und flexiblen Betriebsablauf ermöglicht. Es führt zu einer kompletten Raumausnutzung sowohl für den Zuschnitt als auch für die Lagerung der Plattenprodukte. Sie ist ideal für die Losgroesse 1 Fertigung, bei der durch einen Prozess des Ausrichtens, Spannens und Umlenkens in Kombination mit der automatischen Etikettierung von Bauteilen diese scheinbar “chaotische” Produktion buchstäblich hunderte von Bauteilen geschnitten und zusammengestellt werden kann, die für die weitere Verarbeitung auf geordnete Weise bereitstehen. Sie eignet sich für die verschachtelte Fertigung, egal ob groß oder nicht so groß. Im Robotermodus führt sie zu niedrigen Stückkosten pro Teil, einem teilweise unbemannten Betrieb und sehr niedrigen Fehlerquoten, während sie im Bedienermodus echte Freiheit im Schneidprozess und weitaus größere Flexibilität bietet, ohne dass spezielle Robotik- oder Programmierkenntnisse erforderlich sind.

Wie hat sie sich die Anlage seit ihrer Inbetriebnahme im November 2020 bewährt?

“Wir befinden uns eigentlich noch in Phase 1″, meint Liam. “Wir können sehen, dass es in den nächsten zwölf Monaten zu einer besseren Organisation und einer besseren Produktion führen wird.” Braden fügt hinzu: “Die Installation lief wirklich gut. Es war eine echte Herausforderung, die Techniker von Covid 19 aus Australien hierher zu bekommen, aber es hat alles reibungslos funktioniert. Wir haben auch unsere eigenen Techniker im Haus, die sich um die meisten alltäglichen Probleme kümmern können. HOMAG hat die Software eingerichtet und stellt die Diagnose zur Verfügung, die wir für jede Anfrage benötigen. Das Paket aus Säge und Lagersystem bietet viele Optionen, so dass es viel zu bedenken gibt, wie man sein Lager einrichten möchte. Die Säge im System ist vollständig robotergesteuert und arbeitet gut mit dem Lagersustem zusammen. Wir haben noch einen weiten Weg vor uns, um das neue System vollständig zu integrieren, aber es ist gut vorangekommen. Die Integration bedeutet, dass das Unternehmen als Ganzes in vielerlei Hinsicht profitieren wird, nicht nur in Bezug auf Effizienz und Rentabilität. Der Hauptvorteil des Lagersystems ist zum Beispiel die Kontrolle über den Lagerbestand, wo sich was befindet und wohin es geht, ob es sich um Platten oder Abfall handelt. Die Einweisung in das System war einfach, da HOMAG uns alles zur Verfügung gestellt hat, was wir brauchten, um das System in Betrieb zu nehmen.”

Was bedeutet dieses System mit all diesen Effizienzen für die Mitarbeiter?

Graham betont: “Man braucht immer noch kluge Leute, um diese Art von System zu betreiben. Es hat sich als sehr nützlich erwiesen, da es den Mitarbeitern den stressigen Umgang mit schweren Platten abnimmt, die dann in anderen Bereichen des Gesamtbetriebs besser eingesetzt werden können.

Dieses neue Zuschnitt- und Handlingsystem bietet neue Möglichkeiten der Effizienz und damit eine bessere Rentabilität. Am wichtigsten ist jedoch, dass wir damit weiterhin die Erwartungen unserer Kunden erfüllen können, ein Qualitätsprodukt zu einem guten Preis zu liefern. Bis jetzt hat HOMAG geliefert, was wir erwartet haben.”

Greenmount Interiors gibt es nun schon seit einiger Zeit. Zukünftige Bestrebungen?

Wir haben geplant, eine neue Fabrik zu bauen, aber Covid 19 hat die Dinge etwas verzögert.” kommentiert Graham. Ein echter Pluspunkt ist der familiäre Charakter des Unternehmens, an dem Grahams Söhne Braden und jetzt auch Liam beteiligt sind. Graham, der schon immer ein Auge für neue Möglichkeiten hatte, sieht eine glänzende Zukunft vor sich. “Neue Technologien anzunehmen und vorausschauend zu denken, ist etwas, das wir Kiwis sehr oft tun – und das ist gut so. Wir gehen den Weg in eine Richtung, die viele als eine neue Welt betrachten.”

„Neue Technologien anzunehmen und vorausschauend zu denken, ist etwas, das wir Kiwis sehr oft tun – und das ist gut so. Wir gehen den Weg in eine Richtung, die viele als eine neue Welt betrachten.“Graham Russell, Managing Director Greenmount Interiors

Mehr über Greenmount Interiors

Im Laufe der Jahre hat sich Greenmount von einem kleinen Betrieb zu Neuseelands größtem Unternehmen für Innenausbaulösungen mit über 90 Mitarbeitern entwickelt. Das Unternehmen strebt nach dem Besten - ob das nun bedeutet, neue Fähigkeiten zu entwickeln, das Know-how des Teams zu verbessern oder unsere Räumlichkeiten zu erweitern.

Greenmount Interiors