1991 von Holger Höfle als Einmannbetrieb gegründet, hat sich der Handwerksbetrieb in den letzten 30 Jahren zu einem modernen Holzbauunternehmen entwickelt und beschäftigt heute rund 30 Mitarbeiter. Im familiengeführten Betrieb sind auch zwei Töchter der Familie Höfle tätig, als Zimmerergesellin und Projektleiterin. 2015 verlegte Höfle den Firmenstandort nach Thaining auf das 1.200 m² neue Betriebsgelände, wo heute Produktionsfläche, Ausstellungsräume, Lager und Büro in einem modernen Gebäude vereint sind. Neben dem klassischen Zimmereibetrieb ist das Unternehmen in den Bereichen schlüsselfertiger Holzhausbau, Ingenieurholzbau, Bau von Wohnanlagen und landwirtschaftlichen Gebäuden tätig. Das Hauptgeschäftsfeld liegt im Holzhausbau, dabei nimmt der Bau von Wohneinheiten und mehrgeschossigen Gebäuden einen immer größeren Teil ein. Pro Jahr fertigt die Zimmerei Höfle zwischen 25 und 35 Wohneinheiten.

Individuell vorfertigen

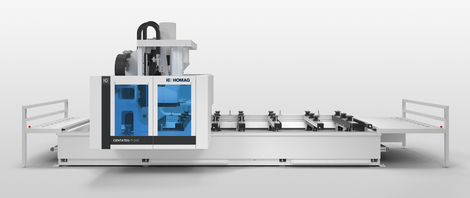

Schon seit Unternehmensgründung legt Höfle einen starken Fokus auf einen hohen Vorfertigungsgrad. Dabei betrachtet das Unternehmen immer den kompletten Prozess, angefangen bei der Planung über die Fertigung bis zur Schlüsselübergabe an den Bauherren. 98 % aller Projekte werden schlüsselfertig geliefert. Mit der Investition in die Zimmermeisterbrücke WALLTEQ M-120 von WEINMANN und die beiden Zimmermeistertische ist die Zimmerei Höfle einen weiteren Schritt in Richtung Vorfertigung gegangen. Für Stefanie und Holger Höfle, die gemeinsam das Unternehmen leiten, war klar, dass sie zunächst mit einer kleineren Lösung beginnen wollten, die zu einem späteren Zeitpunkt ausgebaut werden kann. Die Zimmermeisterbrücke kam für die Zimmerei Höfle genau zum richtigen Zeitpunkt. Denn diese Maschine ermöglicht genau den Einstieg in die Automatisierung, den sie sich vorgestellt hatten. „Eine kleine, wirtschaftliche Lösung, die es uns ermöglicht auch die zugehörigen Prozesse, wie Arbeitsvorbereitung und Handling schrittweise an die Technologie anzupassen“, erläutert Stefanie Höfle-Müller. Ein großer Vorteil der Automatisierung sieht sie in der hohen Wertschöpfung: „Wir fertigen das komplette Element mit allen Plattenlagen in der Halle. Früher haben wir dafür Trockenbauunternehmen als Subunternehmer beschäftigt. Heute können wir das dank der neuen Maschine bereits in der Halle erledigen. Und dabei sparen wir auf der Baustelle bis zu 3 Wochen ein.“ Die fertigen Elemente sind bei Verlassen der Produktion komplett mit Fenstern, Fensterbänken und Sockeldetails verarbeitet. Auch alle Leerrohre für die Elektrik und die Lüftung sind installiert, ebenso ist die Schalung angebracht.

Optimierte Arbeitsabläufe und verbesserte Arbeitsergonomie

Ein wesentlicher Fokus bei der Investition lag auch auf der Optimierung der Arbeitsbedingungen, erklärt Stefanie Höfle: „Uns ist es wichtig, unseren Mitarbeitern einen guten und ergonomischen Arbeitsplatz zu bieten. Schon beim Bau unserer Halle haben wir darauf geachtet, dass sie ein angenehmes Arbeitsklima mit ausreichend Licht bietet. Auch im Winter können die Mitarbeiter im T-Shirt arbeiten, die komplette Halle ist mit einer Fußbodenheizung ausgestattet. Wir möchten unseren Mitarbeitern einen ergonomischen Arbeitsplatz bieten.“ Daher wurde zusätzlich zur Anlagentechnik in zwei Vakuumheber, einen neuen Hallenkran sowie eine zusätzliche Traverse investiert und so der komplette Prozess inklusive der Materiallogistik optimiert. Mit der Maschine und der Absauglösung ist eine deutliche Verbesserung beim Staubaufkommen zu sehen. War früher die komplette Halle voller Staub, ist heute während der Plattenbearbeitung kaum noch Staub zu sehen. Veronika Höfle, frisch ausgelernte Zimmerergesellin, ist begeistert: „Die Zimmermeisterbrücke unterstützt uns super, sie optimiert unsere Arbeitsabläufe, reduziert körperliche Arbeiten und verringert das Staubaufkommen in der Produktionshalle.“

Die WALLTEQ M-120 ist mit zwei Zimmermeistertischen sowie einem separaten Arbeitstisch für das Erstellen der Riegelwerke kombiniert. Das zusammengebaute Riegelwerk wird mit Hilfe des Hallenkrans auf den ersten Zimmermeistertisch gelegt. Das Plattenmaterial ist auf Rollwagen an der Hallenseite positioniert und wird von dort mit den Vakuumhebern auf das Riegelwerk aufgelegt und anschließend mit der WALLTEQ M-120 befestigt und bearbeitet. Das Wenden des Elements übernehmen die beiden Zimmermeistertische, indem sie sich gegenüber voneinander aufstellen und das Element auf die zweite Seite drehen. Holger Höfle hat auf diesen Wendevorgang ein starkes Augenmerk gelegt: „Aufgrund unserer hohen Fertigungstiefe, ist es uns enorm wichtig, ein beschädigungsfreies Bauteil zu haben, und das funktioniert nur mit dem automatischen Wendevorgang. Der wesentliche Vorteil davon ist nicht nur die Geschwindigkeit, sondern auch die Arbeitssicherheit. Das war für uns der ausschlaggebende Punkt.“

Eine Anlage für alle Elemente

Nach gut einem Jahr hat sich in der Fertigung einiges verändert, sowohl in der Arbeitsvorbereitung, der Fertigung als auch in der gesamten Logistik. Dies ist vor allem im Arbeitsfluss zu sehen, denn die gewählte Anlagentechnik ermöglicht es Höfle an allen drei Arbeitstischen parallel zu arbeiten. Holger Höfle ist mit dem neuen Arbeitsprozess sehr zufrieden: „Der Produktionsfluss ist durchgängiger und bietet uns höchste Flexibilität, auch bezüglich der Nutzung der Hallenfläche.“

Die Flexibilität bei der Fertigung war für die Zimmerei Höfle ein wichtiger Punkt, denn alle Einfamilienhäuser werden freigeplant. Der Anteil des Sonderbaus liegt bei rund 80%. Durch die Entwicklung von Standarddetails, sollte der Anteil an Sonderelementen reduziert werden und die Produktivität in der Fertigung erhöht werden. Dieses Ziel wurde erreicht, heute läuft die ganze Produktionskette zu 100 % über die Maschine, inklusive Dachelemente. Holger Höfle: „Wir nutzen die Flexibilität, die uns die Maschine bietet, komplett aus. Selbst kleinste Bauteile, Gauben und komplizierte Dachverschneidungen fertigen wir mit der Zimmermeisterbrücke.“

Die gesteckten Ziele und Erwartungen an die neue Maschine haben sich erfüllt, berichtet Holger Höfle: „Wir sind mit der WALLTEQ M-120 als Einstiegsvariante sehr zufrieden. WEINMANN hatte uns eine Leistungssteigerung von 30 % prognostiziert und diese haben wir auch erreicht. Die Entscheidung würde ich wieder genauso treffen. Es macht einfach Freude zu sehen, wie die Anlage arbeitet.““

Die Entscheidung schrittweise in die Automatisierung einzusteigen, ist für Holger Höfle auch rückblickend immer noch richtig: „So konnten wir unsere Prozesse anpassen und auch die Mitarbeiter konnten lernen, damit umzugehen. Es ist wichtig den Weg in die Automatisierung Schritt für Schritt zu gehen und die begleitenden Prozesse, wie Arbeitsvorbereitung und Handling genau zu betrachten“.

Die Zimmerei Höfle hat bei der Entscheidung in die Automatisierung immer die langfristige Unternehmensentwicklung im Blick. Dies gibt Holger Höfle auch anderen Betrieben als Ratschlag mit, die sich mit der Automatisierung beschäftigen, „es ist wichtig zu betrachten, wohin die Entwicklungen gehen soll, auch auf längere Sicht. Denn nur dann, kann die Anlage so projektiert werden, dass sich auch zukünftige Anforderungen einfach umsetzen lassen.“ Da sich die Automatisierung sehr gut bewährt hat und die Nachfragen sehr gute Aussichten bieten, hat das Unternehmen bereits den nächsten Schritt im Blick. Stefanie Höfle: „Wir möchten zukünftig mit dem größeren Modell – der WALLTEQ M-380 insuFill – arbeiten. Zum einen bietet diese noch mehr Möglichkeiten bei den Bearbeitungen und liefert uns gleichzeitig eine noch höhere Leistung. Zum anderen können wir damit auch das Dämmmaterial vollautomatisch einbringen.“

Videos

„Eine kleine, wirtschaftliche Lösung, die es uns ermöglicht auch die zugehörigen Prozesse, wie Arbeitsvorbereitung und Handling schrittweise an die Technologie anzupassen.“Stefanie Höfle-Müller, Geschäftsleitung Zimmerei Höfle

Zimmerei Höfle

1991 von Holger Höfle als Einmannbetrieb gegründet, hat sich der Handwerksbetrieb in den letzten 30 Jahren zu einem modernen Holzbauunternehmen entwickelt und beschäftigt heute rund 30 Mitarbeiter. 2015 verlegte Höfle den Firmenstandort nach Thaining auf das 1.200 m² neue Betriebsgelände.

Website