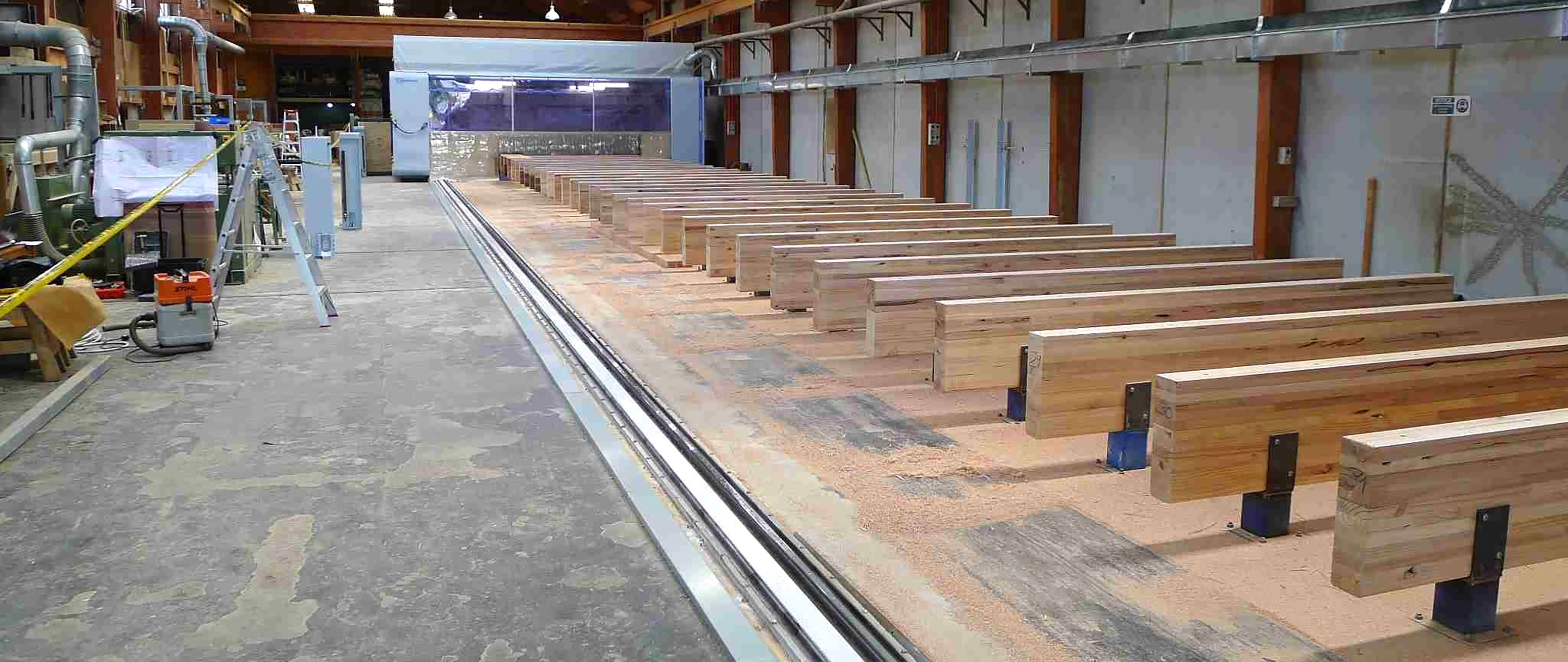

Портал для обработки массивной древесины WMP 240 — впечатляющая конструкция весом десять тонн, высотой больше четырех метров, шириной девять метров, с направляющими, пересекающими половину площади фабрики (ок. 30 м). Станок отличается невероятной мощностью и при этом способен филигранно выполнять сложные операции тонкой обработки. Приобретение нового портала стало для TimberLab важным шагом на пути развития, позволившим этому производителю деревянных строительных конструкций добиться признания в масштабах региона и мира.

Предприятие TimberLab со штаб-квартирой в Восточном Тамаки предлагает индивидуальные технические решения в области деревянного строительства как местным, так и зарубежным клиентам. Фирма появилась на свет в 2012 году в результате слияния двух предприятий McIntosh Timber Laminates и TimberBond Industries. Оба предприятия — известные, давно зарекомендовавшие себя в новозеландской деревообрабатывающей промышленности фирмы, использующие в работе клееный брус, ламинированную фанеру и другие строительные материалы на основе древесины. 75-летний опыт работы объединенного предприятия, получившего название TimberLab, позволил ему представить клиентам детально проработанные, инновационные и эффективные решения для разных областей деревянного строительства.

Начальник отдела сбыта и маркетинга Оуэн Гриффитс так описывает слияние двух предприятий: «Компания McIntosh на тот момент занималась изготовлением деревянных конструкций уже больше 50 лет. Фирма TimberBond уже больше 20 лет изготавливала панели из клееной древесины и элементы перекрытий для среднеэтажных зданий. Мы понимали, что наше сотрудничество даст синергетический эффект. Кроме того, укрупнение предприятия позволило бы нам сделать шаг, имеющий принципиальное значение — перейти от ручного производства к автоматизированному».

Сразу после слияния новая компания начала поиск станков, которые помогли бы добиться этой честолюбивой цели. Всем было ясно, что оборудование с ЧПУ — благодаря объединению подготовительных операций и операций обработки с цифровым управлением — позволит сделать решающий шаг в направлении более высокой производительности, эффективности и точности.

Кроме того, оборудование с ЧПУ дает возможность освободить квалифицированные кадры для выполнения ручных операций и браться за заказы, которые раньше были компании не по силам.

«Мы начали работу с поиска подходящего оборудования», — рассказывает глава фирмы Грант Макинтош. «Из-за большого разнообразия форм и материалов, с которыми мы работаем, в частности, если учесть особенности обработки крупных изогнутых элементов из клееного бруса, которые завоевали нам известность, мы приняли решение приобрести обрабатывающий мост». Этот станок с ЧПУ, которые также называют подвижным портальным станком, перемещается над неподвижной деталью, выполняя нужные рабочие операции с помощью различных обрабатывающих инструментов. «Вскоре нам стало ясно, что добиться необходимой точности и детальности обработки можно только с помощью 5-осевой технологии», — говорит Грант.

«Мы работаем со множеством сложных конструктивных соединений, включающих сложные углы, пазы, выемки, отверстия и тому подобное. Поэтому нам необходима гибкость, которую дает инструмент, перемещающийся по 5 осям». Другие факторы, включая уровень затрат, хорошую репутацию и техническую поддержку клиентов на месте, разумеется, также сыграли свою роль, и выбор был сделан в пользу портала для обработки массивной древесины WMP 240 производства немецкой машиностроительной компании WEINMANN, за сбыт и обслуживание продукции которой в данном регионе отвечает фирма W & R Jack Ltd».

WMP 240 — самый большой портал с ЧПУ в линейке WEINMANN, специально разработанный для обработки крупных и длинных деревянных деталей. Несущая балка станка полностью закрыта кожухом высотой 4,1 м, длиной 9 м и толщиной 4,7 м, внутри которого и происходит обработка. Максимальная длина заготовки, которую может обрабатывать станок, определяется длиной направляющих, по которым он перемещается: в случае TimberLab длина направляющих равна 44 м. В TimberLab зона вокруг направляющих организована таким образом, чтобы можно было обрабатывать как очень длинные заготовки, так и работать с более короткими элементами в двух отдельных зонах одновременно. В этом случае станок перемещается в пределах одной зоны и выполняет необходимые рабочие операции, а сотрудники в это же время обрабатывают во второй зоне предыдущую или следующую деталь.

Безопасность труда обеспечивается гарантирует разделение зон обработки с помощью массивной переносной стенки высотой 2 м, а также фоторелейных барьеров. Другой особенностью, важной для компании TimberLab, является возможность обрабатывать элементы особенно больших размеров, убрав из зоны обработки все дополнительное оборудование, включая опорные столы.

На несущей балке станка WEINMANN установлены два обрабатывающих агрегата мощностью 30 кВт. В одном из них установлена массивная дисковая пила диаметром около одного метра, в во втором — магазин на 18 различных инструментов, например, сверла, фрезы и т.д. Кроме того, станок оснащен агрегатом для глубокого сверления, предназначенным для сверления горизонтальных отверстий глубиной до 1,2 м, а также цепной пилой длиной 450 мм. В отдельной съемной станции установлена небольшая бесфланцевая пила, позволяющая выполнять пропилы глубиной более 500 мм.

Еще одна важная особенность обработки по 5 осям — возможность применения V-образной фрезы для вырезания углов в 90 градусов, когда инструмент опускается в наклонном положении. Инструменты находятся в устройстве смены инструментов внутри кожуха станка; при необходимости смены инструмента шпиндель подводится к устройству смены инструментов и захватывает нужный инструмент.

Как поясняет Оуэн, разнообразие возможностей обработки обеспечивает множество преимуществ. «Первоначально мы выполняли работы вручную, поэтому особенно оценили экономию времени», — сообщает он. «Теперь мы предлагаем услуги и получаем заказы на выполнение работ, которые раньше были нам не по силам, то есть значительно расширили спектр наших услуг. Высокий уровень обработки, обеспечиваемый применением ЧПУ, позволил нам добиться известности не только на региональном, но и на международном рынке — клиенты полностью доверяют нам и нашей продукции.

TimberLab часто работает на основе эскизных чертежей. Чертежи готовятся с помощью САПР таким образом, чтобы добиться высокого коэффициента сборности конечной продукции. Неизменная точность и качество, обеспечиваемые станком WEINMANN, дают еще одно преимущество: «У нас размещают заказы клиенты из тех точек мира, где не хватает профессиональной рабочей силы», — говорит Оуэн. «Поэтому возможность предложить решения, не только отвечающие конструктивным требованиям, но и упрощающие монтаж — дополнительный аргумент при переговорах с клиентами. Обработка на станке с ЧПУ позволяет выполнять сложные пазы, косые кромки или выемки, то есть выполнять полную подготовку соединений к сборке, что упрощает и ускоряет монтаж на строительной площадке. Высокая точность при изготовлении избавляет от необходимости дорабатывать элементы на строительной площадке.

Компании TimberLab было очевидно, что после перехода к производству с применением ЧПУ сотрудникам конструкторского бюро придется многому научиться. «Теперь мы намного чаще работаем с трехмерными моделями», — говорит Оуэн. «Мы используем при конструировании и разработке наших проектов Cadwork и разнообразные внутренние и внешние источники. Очень важно подробно прорабатывать трехмерные модели до начала производства, так как стоимость производимых TimberLab элементов очень высока. Станок фрезерует или сверлит именно там, где ему сказали, и к тому же быстро — чтобы избежать ошибок, абсолютно необходимо запрограммировать обработку правильно», — говорит Грант. «Станок располагает собственной программой автоматического управления производством и моделирует операции обработки, чтобы исключить возможность столкновений — но ошибки, сделанные при проектировании, он обнаружить не может. Чтобы убедиться в отсутствии ошибок, мы заранее создаем трехмерные модели деталей, обрабатываемых на станке с ЧПУ.

Еще одно важное условие для миллиметровой точности — указание в WMP точных размеров и положений всех обрабатываемых деталей. Лазерный модуль станка проецирует крест, что позволяет проверить положение кромок и углов заготовки и установить таким образом опорные точки.

Компания TimberLab эксплуатирует портал для обработки массивной древесины WEINMANN уже в течение года и может проанализировать революционные изменения, произошедшие в результате в производственном процессе. «Невозможно недооценить изменения, произошедшие в компании TimberLab после перехода к производству с использованием ЧПУ, особенно если речь идет о станке такого размера», — говорит Оуэн. «Мы освоили новые технологии благодаря упорной работе нашей команды и поддержке компаний WEINMANN и Jacks. Нам пришлось не только научиться управлять станком, но и узнать много нового в других областях: о пылеудалении, охране труда, технике безопасности, использовании САПР. Мы много экспериментировали, чтобы определить наиболее подходящие инструменты для разных видов обработки и разных материалов». Одновременно с накоплением опыта в области производства компания TimberLab начала обмениваться знаниями с европейскими компаниями, также использующими станки WEINMANN, поясняет Грант. «Мы рассказываем о своем опыте, и узнаем, чему научились другие. Это хорошая возможность обмениваться полезной для всех информацией. С обучением связана еще одна тема — мы рассказываем предприятиям отрасли о том, что компания TimberLab может предложить благодаря внедрению WEINMANN WMP».

«Мы разделили внедрение нового оборудования на несколько этапов, это было частью продуманной стратегии», — резюмирует Оуэн. «Мы знали, что для освоения новых методов потребуется некоторое время, и что учиться придется, не снижая темпов производства». Сейчас компания TimberLab использует разнообразные функции станков на сто процентов. «Что нам нужно, — поясняет Оуэн, — так это довести до проектировщиков и производителей информацию о невероятном потенциале, которым мы теперь располагаем. Вместе мы сможем раскрыть новые потенциальные возможности в области деревянного строительства».

Источник:TimberLab Solutions Ltd.