Z ponad czterema metrami wysokości, dziewięcioma metrami szerokości i położonymi szynami, które rozciągają się przez ponad połowę długości fabryki (ok. 30 m), portal do litego drewna WMP 240 to ważąca dziesięć ton maszyna, która może zarówno pracować z nadzwyczajną siłą, jak i wykonywać filigranowe i skomplikowane maszynowe prace obróbkowe. Dla TimberLab stanowi ona kluczowy komponent rosnącej regionalnej i międzynarodowej renomy przedsiębiorstwa w zakresie budownictwa drewnianego i produkcji.

Znajdujące się w East Tamaki przedsiębiorstwo TimberLab udostępnia zależne od aplikacji i techniczne rozwiązania z zakresu budowy drewnianej zarówno lokalnym, jak i zagranicznym klientom. Firma została powołana do życia w roku 2012 poprzez połączenie przedsiębiorstw McIntosh Timber Laminates i TimberBond Industries. Obie są znanymi, długo zakorzenionymi w nowozelandzkim przemyśle obróbki drewna firmami, zajmującymi się budownictwem drewnianym, które produkowały z użyciem drewna klejonego, forniru klejonego warstwowo (LVL) oraz innych materiałów drewnianych. Dzięki wspólnemu, ponad 75-letniemu doświadczeniu oferują dziś pod nazwą TimberLab wypracowane, innowacyjne i efektywne rozwiązania do wszystkich dziedzin budownictwa drewnianego.

Kierownik ds. dystrybucji i marketingu Owen Griffiths opisuje, w jaki sposób doszło do fuzji obu firm: „McIntosh miała za sobą wówczas ponad 50-letnią przeszłość w komercyjnej branży budownictwa drewnianego. TimberBond miała ponad 20 lat doświadczenia z drewnem klejonym i elementami stropowymi do średnich budynków piętrowych. Mieliśmy świadomość efektu synergii, który mogła wytworzyć nasza współpraca. A przy tym mogliśmy osiągnąć masę krytyczną, która byłaby konieczna do wykonania tego milowego kroku od ręcznej do zautomatyzowanej produkcji.”

Wraz ze współpracą rozpoczęło się również poszukiwanie pasujących maszyn do naszego ambitnego celu. Byliśmy już zgodni co do tego, że produkcja CNC stanowiła – poprzez połączenie przygotowania pracy i obróbki CNC – decydujący krok w kierunku wyższej produktywności, wydajności i dokładności.

Produkcja z zastosowaniem technologii CNC zapewniała najlepszą możliwość do zwiększania wydajności tradycyjnej pracy, podczas gdy jednocześnie pozwalała jeszcze przyjmować zlecenia, których wykonanie wcześniej nie byłoby możliwe.

„Rozpoczęliśmy od rozglądania się na rynku za odpowiednimi maszynami” opowiada szef firmy Grant McIntosh. „W obliczu różnorodności form i materiałów, z którymi pracujemy, szczególnie z powodu dużych łukowych elementów z drewna klejonego i z których jesteśmy znani, najpierw zdecydowano, że należy zakupić pomost do obróbki.” Określana również jako maszyna z portalem jezdnym, jest to maszyna CNC, która przesuwa się nad statycznym obrabianym przedmiotem, przy czym używane jest każdorazowo narzędzie wymagane do wybranej obróbki. „Wówczas nie trwało to już długo, a dla nas było jasne, że potrzebujemy technologii 5-osiowej, aby móc osiągnąć dokładność detali, którą chcieliśmy oferować” mówi Grant.

„Pracujemy z dużą ilością kompleksowych budowlanych połączeń, do których należą również skomplikowane kąty, przylgi, wgłębienia, wiercone otwory i tym podobne. Możliwość przesuwania narzędzia na 5 osiach daje nam znacznie więcej elastyczności.” Rolę grały oczywiście także inne czynniki, łącznie z kosztami, renomą oraz techniczną obsługą klienta na miejscu i w końcu zdecydowano się na portal do litego drewna WMP 240 wyprodukowany przez niemieckiego specjalistę w zakresie budowy maszyn firmę WEINMANN, sprzedany i serwisowany na miejscu przez firmę W & R Jack Ltd.”

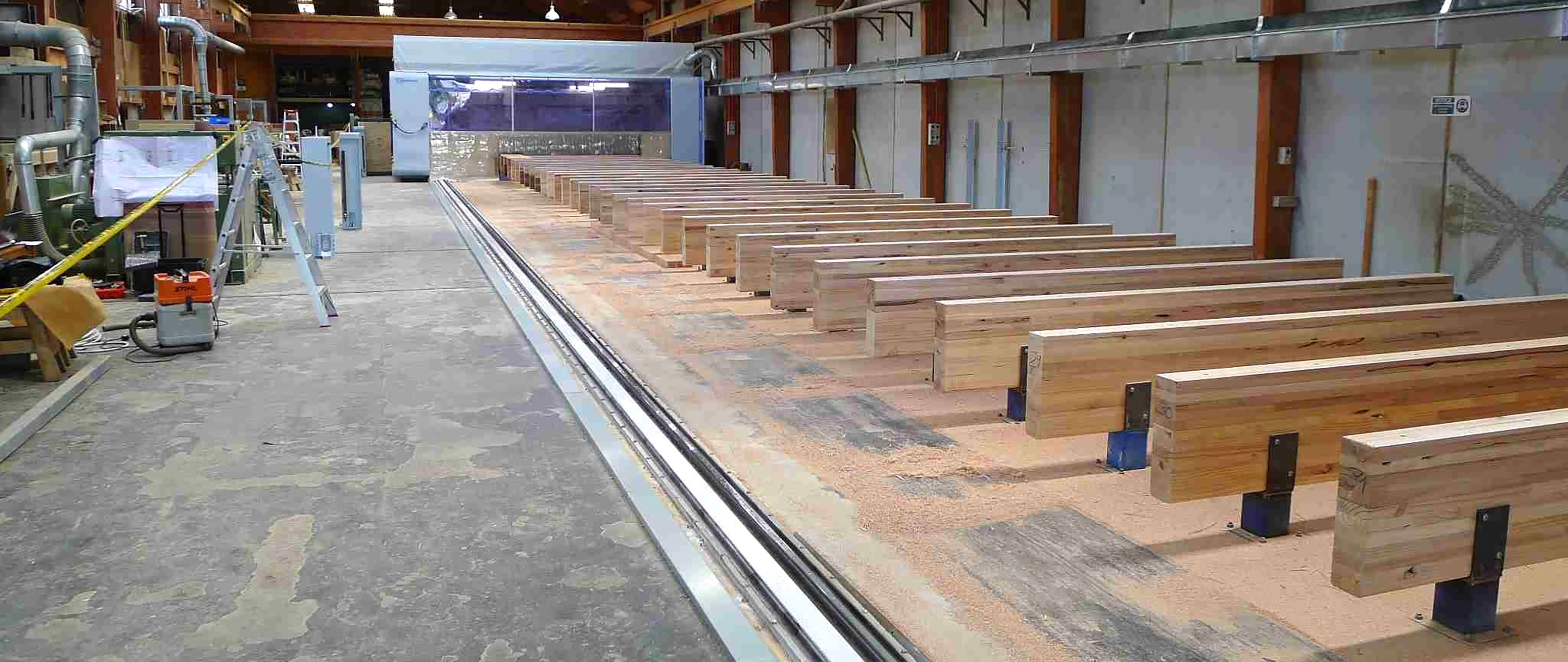

WMP 240 to duży pomost CNC w asortymencie WEINMANN, zaprojektowany specjalnie do obróbki dużych, często długich przedmiotów w branży budownictwa drewnianego. Kompletna belka nośna urządzenia znajduje się w obudowie o wysokości 4,1 m, długości 9 m i głębokości 4,7 m, w której odbywa się obróbka. Maksymalna długość przedmiotu, jaką może obrobić maszyna, jest ustalana przez długość szyn, na których się przesuwa – w przypadku TimberLab są to 44 metry. Firma TimberLab zaprojektowała obszar wzdłuż szyn w taki sposób, aby można było obrabiać bardzo długi przedmiot lub pracować oddzielnie w dwóch strefach. W tym przypadku maszyna przeprowadza obróbkę wewnątrz strefy, podczas gdy pracownicy w tym samym czasie mogą obrabiać wcześniejszy lub też następny przedmiot w drugiej strefie.

Aby zapewnić bezpieczeństwo pracy, strefy obróbki są oddzielone za pomocą ruchomej 2-metrowej masywnej ścianki oraz fotokomórek. Kolejną cechą szczególną, która była ważna dla TimberLab, była możliwość usunięcia wszystkiego ze strefy obróbki, nawet stołów obróbkowych, aby umożliwić obrabianie bardzo dużych elementów.

Zainstalowana na belce nośnej maszyna WEINMANN dysponuje dwoma agregatami obróbkowymi 30 kW. W jednym z nich zainstalowana jest masywna tarcza piły o średnicy prawie jednego metra, natomiast drugi w kombinacji z 18-częściowym zmieniaczem narzędzi udostępnia różne narzędzia takie jak na przykład wiertarka, frezarka i inne. Dodatkowo dostępny jest agregat do głębokiego wiercenia, który może wiercić poziomo do 1,2 m w obrabianym przedmiocie oraz piła łańcuchowa o długości 450 mm. Również w osobnej stacji odbiorczej dostępna jest mała piła bezkołnierzowa, która umożliwia cięcie na głębokość ponad 500 mm.

Kolejną zaletą obróbki 5-osiowej jest możliwość zastosowania narzędzia frezarskiego w kształcie litery V, aby wykonać kąt 90, przy czym narzędzie jednocześnie jest przechylane i przesuwa się w dół. Wszystkie te narzędzia są przechowywane w zmieniaczu narzędzi wewnątrz zamkniętej kabiny, do której podjeżdża maszyna, gdy potrzebne jest określone narzędzie.

Jak wyjaśnia Owen Griffiths, pojawiają się liczne korzyści, gdy dysponuje się tak wyrafinowanymi możliwościami obróbki. „Początkowo wykonywaliśmy wszystko ręcznie, co teraz szczególnie widać ze względu na oszczędność czasu”. „Obecnie oferujemy usługi i otrzymujemy zlecenia na prace, jakich wcześniej nie moglibyśmy wykonywać, co oznacza, że definitywnie rozszerzyliśmy zakres naszych usług. Ten wysoki poziom obróbki CNC przyniósł nam uznanie nie tylko w najbliższej okolicy, lecz również na rynku międzynarodowym – klienci darzą nas wysokim stopniem zaufania w kwestii naszych umiejętności i produktu końcowego, który później otrzymują.”

TimberLab często pracuje na podstawie szkiców projektu. Są one przygotowywane wewnętrznie z zastosowaniem programu CAD tak, że uzyskiwany jest wysoki stopień prefabrykacji. Powtarzalna dokładność i jakość, jaką oferuje maszyna WEINMANN, niesie ze sobą jeszcze inną korzyść: „Mamy klientów w miejscach na świecie, w których jest niewielu fachowców”, wyjaśnia Owen Griffiths. „Móc oferować rozwiązania, które spełniają nie tylko budowlane wymogi projektu, lecz ponadto zapewniają prosty montaż, to dodatkowy argument przy sprzedaży. Za pomocą obróbki CNC możemy wykonywać precyzyjne przylgi, ukośne krawędzie lub wycięcia, a więc wstępnie fabrykować połączenia między elementami konstrukcji w takim stopniu, że ich montaż na miejscu budowy odbywa się prosto i szybko. Dokładność wykonywanych przez nas elementów jest uzyskiwana już podczas produkcji i nie musi być uzyskiwana dopiero na miejscu budowy.”

Dla TimberLab było jasne, że krok do produkcji CNC będzie łączył się z szybkim przyswojeniem sobie wiedzy przez biuro konstrukcyjne. „Znacznie częściej pracujemy z modelami 3D” mówi Owen Griffiths. „Używamy Cadwork do tworzenia i opracowywania naszych projektów, w zależności od zapotrzebowania stosujemy zarówno źródła wewnętrzne, jak i zewnętrzne. Udoskonalenie modelu 3D przed produkcją jest nadzwyczaj ważne, ponieważ części produkowane przez TimberLab są bardzo wysokiej jakości. A maszyna frezuje i wierci dokładnie tam, gdzie się jej każe – i to szybko. Oznacza to, że koniecznie jest, aby szczegóły obróbki były ze sobą całkowicie zgodne” mówi Grant. „Maszyna dysponuje wprawdzie własnym oprogramowaniem CAM i symuluje obróbki, aby wykluczyć możliwe kolizje – nie są znajdowane jednak błędy w planowaniu. Aby upewnić się, że wszystko, co obrabia maszyna CNC, jest w stu procentach poprawne, przed obróbkami wykonywane są części konstrukcji w formie modeli 3D.”

Kolejnym nieodzownym warunkiem dokładnych co do milimetra rezultatów obróbki jest to, aby WMP znała dokładne wymiary i pozycje wszystkich obrabianych przedmiotów. Maszyna rzuca laserowy krzyż nitkowy, który jest ustawiany zgodnie z krawędziami i kątami obrabianego przedmiotu – w ten sposób ustanawiane są punkty referencyjne.

Patrząc wstecz na rok produkcji z użyciem portalu do litego drewna WEINMANN, zespół TimberLab może ocenić rewolucyjne zmiany w obrębie swojego procesu produkcyjnego. „Zmian, które dokonały się w TimberLab w momencie uczynienia kroku w kierunku produkcji CNC przy użyciu maszyny tych rozmiarów, absolutnie nie można nie doceniać” mówi Owen Griffiths. „Lecz z ciężko pracującym zespołem i wsparciem firm WEINMANN i Jacks udało nam się wdrożyć w tę materię. Oprócz nauczenia się, w jaki sposób obsługiwać maszynę, musieliśmy jeszcze podołać innym kwestiom: odciąg pyłu, sprawy związane ze zdrowiem i istotne dla bezpieczeństwa oraz wdrożenie oprogramowania CAD. Bardzo wiele eksperymentowaliśmy, jakich narzędzi użyć do danej obróbki oraz jakie narzędzia nadają się do różnych materiałów.” A wraz z rosnącym doświadczeniem w zakresie produkcji nadeszła dla TimberLab wymiana z innymi firmami w Europie, które pracują z maszynami WEINMANN, wyjaśnia Grant. „Opowiadaliśmy o rzeczach, których się nauczyliśmy i wzajemnie słuchaliśmy o procesach nauki innych. Sądzimy, że to dobra szansa, aby wzajemnie dalej się szkolić. Istnieje jednak jeszcze inna kwestia dotycząca spraw nauki – pokazać przemysłowi to, czego TimberLab jest w stanie dokonać dzięki WEINMANN WMP.”

„Nasze stopniowe wdrażanie było dobrze przemyślaną strategią” podsumowuje Owen Griffiths. „Wiedzieliśmy, że przyjęcie nowych metod jest czasochłonne i musieliśmy utrzymać nasze bieżące obciążenie zakładu, a w tym czasie jeszcze się uczyliśmy. „Firma TimberLab osiągnęła ten moment, w którym w stu procentach mogą być wykorzystywane różnorodne funkcje maszyny. „To, czego teraz potrzebujemy” – wyjaśnia Owen Griffiths –„to, aby projektant i producent uświadomili sobie, jak wielki tu mamy potencjał. A wspólnie możemy poznawać potencjał budownictwa drewnianego.”

Źródło: TimberLab Solutions Ltd.