W pełni automatyczna produkcja jest interesująca również dla przedsiębiorstwa z branży konstrukcji drewnianych. Powody do zakupu są jednak całkowicie różne. Na pytanie, co wspólnego ma ze sobą małe i duże przedsiębiorstwo z branży budownictwa drewnianego, nasuwa się aktualnie jedna odpowiedź: wysoka wydajność i dobre szanse wzrostu. W wielu przedsiębiorstwach ilość zamówień jest tak wysoka, że ich realizacja przeciąga się do następnego roku. Ważna korzyść budownictwa drewnianego, czyli krótki czas wykonania, tym samym faktycznie nie istnieje.

To przemawia więc za tym, aby zwiększyć moce produkcyjne.

Niekoniecznie jest to proste w czasach chronicznego braku fachowego personelu. Wiele firm decyduje się zatem na modernizację swoich maszyn produkcyjnych – tutaj znów widoczna jest różnica między dużą i małą firmą:

Podczas gdy dla dużych przedsiębiorstw w pierwszej linii interesująca jest wydajność nowej linii produkcyjnej, w przypadku małych zakładów pojawiają się inne kwestie. Osobą, która ma na nie kilka nadzwyczajnych odpowiedzi, jest Andreas Gamper z miejscowości Bellenberg. W swoim warsztacie ciesielskim, do którego należy również zakład dekarski i blacharski, cieśla planuje i wykonuje domy jednorodzinne, dobudówki i nadbudowy, ale również budynki przemysłowe i gospodarcze oraz domy mieszkalne do klasy budynków 4.

Wraz ze zwiększeniem ilości zleceń jego przedsiębiorstwo w ostatnich latach rozrosło się, więc prognoza jest również pozytywna. Obecnie w miejscowości Bellenberg buduje się około 20 domów rocznie, do tego dochodzi coraz więcej elementów konstrukcji szkieletowych do budynków biurowych i administracyjnych.

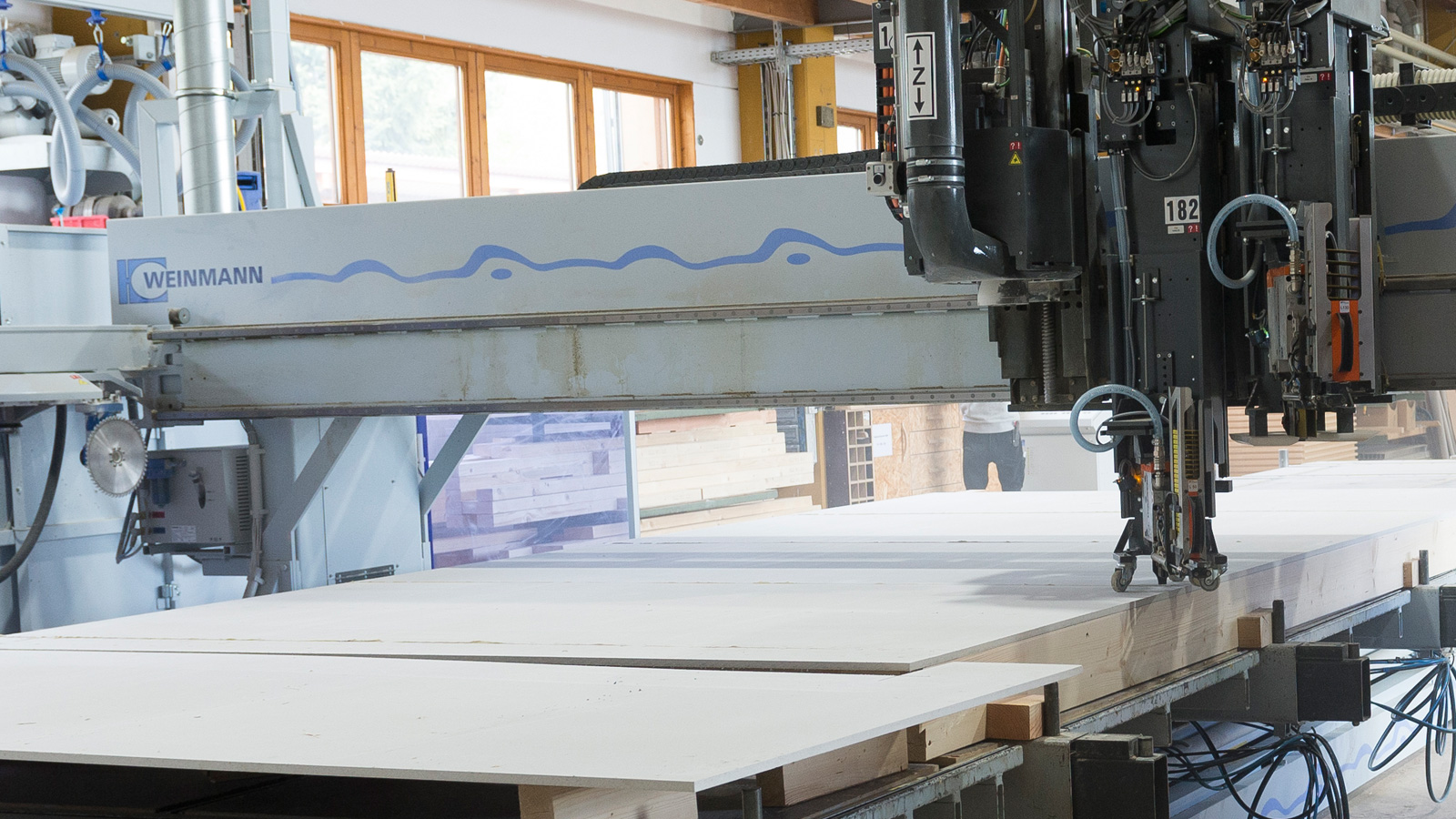

W 2014 roku w trakcie restrukturyzacji przedsiębiorstwa Gamper zakupił kompaktową maszynę WEINMANN ze stołem obrotowym i pomostem wielofunkcyjnym. Istniejący stół WEINMANN udało się przy tym dobrze zintegrować z kompaktową maszyną. Odpowiedź Gampera na pytanie o opłacalność: „To jasne, że dzięki maszynie mogę produkować nieco korzystniej, ale obliczanie opłacalności to sprawa drugorzędna. Gdybym myślał tylko o opłacalności, musiałbym także zadać sobie pytanie, czy moja ciężarówka lub moja maszyna ciesielska się opłacają, ponieważ obie wprawdzie wiele pracują, ale czasem stoją przez dwa tygodnie. Jeśli będę myślał w ten sposób, będę tylko pod presją, a z tego wynikną złe ceny.”

Patrząc na przykładowe rachunki WEINMANN Holzbausystemtechnik, Gamper ze swoim przedsiębiorstwem funkcjonuje całkiem nieźle. Już od około 15 domów lub odpowiedniej powierzchni elementów w roku osiągany jest próg rentowności.

W zależności od złożoności konstrukcji elementów i docelowej ceny produktów jest to możliwe już także wcześniej. Ponieważ oszczędność leży zarówno w czystych pracach obróbkowych urządzenia, jak również w braku wysokich czasów dodatkowych produkcji ręcznej. Jeśli na przykład gniazdo wtykowe jest wiercone ręcznie, konieczne są wcześniej liczne poszczególne kroki: odczytanie rysunku, zaznaczenie gniazdka, przyniesienie narzędzi, wywiercenie gniazdka, usunięcie materiału itp. Wszystkie te kroki odpadają przy zautomatyzowanej produkcji.

Poza tym zawsze ważniejsza jest kwestia kontroli jakości produkcji. W tym kontekście realizacja statycznych obliczeń i związana z tym ilość i odstępów klamer i nie dający się zlekceważyć aspekt jakości, który można zapewnić za pomocą pomostu wielofunkcyjnego.

Mimo to przyczyny nowego zakupu w Gamper Holzbau są inne: „Zbudowaliśmy nową halę dla naszej maszyny ciesielskiej i w ciągu tej rozbudowy dokonaliśmy restrukturyzacji produkcji w nowej hali.” Dla przedsiębiorstwa oznaczało to najpierw trzy nowe bramy od strony hali, przez którą produkcja będzie zaopatrywana w materiały.

Stopień obróbki wstępnej i motywacja pracowników

Za kompaktową maszyną z punktu widzenia cieśli przemawiało więcej przyczyn: „Po pierwsze moje życzenie dotyczące optymalizacji produkcji i zwiększenia stopnia prefabrykacji. Następnie motywowanie pracowników dzięki atrakcyjnemu miejscu pracy, w którym ludzie nie muszą już szkicować ręcznie, a później kręcić się z piłą tarczową, frezarką lub gwoździarką przy elementach.

Dziś pomost wielofunkcyjny automatycznie wykonuje takie procesy robocze, podczas gdy pracownicy robią porządek wokół maszyny. Prowadzi to do przyjemnego, czystego miejsca pracy, w którym wszyscy są zadowoleni i które można zawsze zaprezentować potencjalnemu klientowi. A problematyczne miejsca, do których wcześniej był trudny dostęp, i czasem ich źle wykonane rysunki, nie są już problemem. Ogólnie rzecz biorąc dziś produkcja przebiega sprawniej, bardziej profesjonalnie i w o wiele lepszej atmosferze.”

Jako trzecią zaletę Gamper widzi to, że nowa technologia odciąży sprawdzonych pracowników, których będzie mógł zatrudnić w innych dziedzinach. Już tylko dzięki temu efektowi wydajność produkcyjna znacznie wzrosła. Z punktu widzenia cieśli przedsiębiorstwo może teraz produkować także „bardziej przekonująco”. To znaczy w czasach wysokiego obciążenia lepiej poradzić sobie w szczytowym momencie zleceń, krótkoterminowo przesuwać zamówienia, a także obsługiwać inwestorów budowlanych z bardzo wąskimi ramami czasowymi.

Lepszy przepływ pracy w przedsiębiorstwie

Nowa technologia była również korzystna dla przepływu pracy w firmie: Po prawej stronie kompaktowej linii produkcyjnej jest jeszcze wystarczająca ilość miejsca, aby wbudować okna w elementy. Gotowe elementy są w tym celu ustawiane prostopadle i przenoszone na wózki transportowe, które można przesuwać na kółkach przez halę. Po wbudowaniu okien podnośnik widłowy przenosi wózki przez starą bramę na dziedziniec, gdzie są przeładowywane. Przepływ materiału, wcześniej ograniczony do jednej bramy, dziś bez problemu odbywa się w poprzek hali.

Spoglądając wstecz, Gamper ocenia zakup maszyny kompaktowej jako sensowną inwestycję: „Osiągnęliśmy związane z tym cele, współpraca z WEINMANN była – niezależnie od nieporozumienia przy planowaniu produkcji – całkowicie pozytywna. Ogólnie rzecz biorąc, uważam restrukturyzację i nową technologię produkcyjną za ważne wybory, które sprawiają, że moja firma jest dobrze przygotowana do dalszego wzrostu w kolejnych latach.”

Inwestycja jako inicjatywa na przyszłość

Wprawdzie Wolf System w Osterhofen gra w całkiem innej lidze, ale warunki ramowe i intencje są częściowo całkiem porównywalne: Także tutaj inwestycja w maszynę produkcyjną widziana jest jako ważny wybór na przyszłość, także tutaj jest ona częścią jednej od lat intuicyjnie stosowanej strategii wzrostu. Także tutaj z jednej strony wytwarzane są na stołach roboczych elementy do domów jedno- i wielorodzinnych, z drugiej jednak – z silną tendencją wzrostu – elementy konstrukcyjne do budynków gospodarczych (biura, domy handlowe itp.) oraz budynków komunalnych takich jak szkoły i przedszkola.

Również w Osterhofen firma zajmuje dobrą pozycję na rynku. Jako część grupy przedsiębiorstw niemiecki oddział jest aktywny w dziedzinie budowy zbiorników i silosów dla rolnictwa i przemysłu, ponadto w zakresie konstrukcji stalowych, betonowych i drewnianych w budownictwie rolnym, gospodarczym i przemysłowym oraz w budownictwie gotowych do zamieszania domów jedno- i wielorodzinnych.

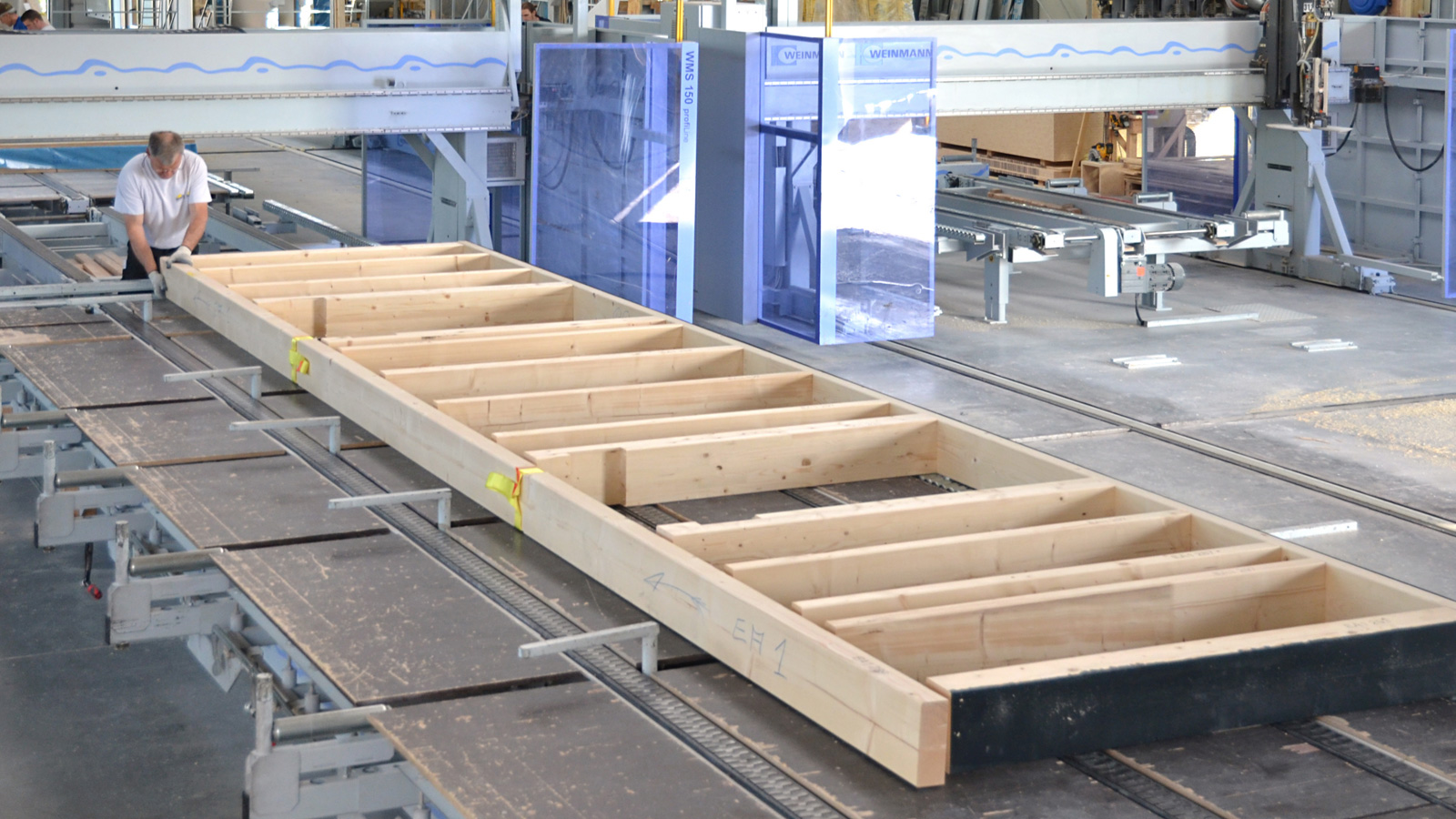

W ciągu ostatnich dziesięciu lat firma mocno zwiększyła zakres działań w budownictwie drewnianym, ponieważ widzi w nim duży potencjał wzrostu. W roku 2011 firma Wolf System zakupiła maszynę WEINMANN z czterema stołami roboczymi i dwoma pomostami wielofunkcyjnymi. Ponieważ celem był również wzrost mocy produkcyjnej, maszyna została zoptymalizowana pod kątem szybkiego taktu produkcji. Z tego powodu zwyczajne „wąskie gardła” zostały zredukowane przez to, że czasochłonne czynności – układanie ram drewnianych, instalacja, nanoszenie izolacji, nakładanie izolacji zewnętrznej – rozdzielono na większą liczbę stołów.

Liczby mówią same za siebie

Aby w pełni wykorzystać potencjał maszyny, zoptymalizowano również drogi materiałów w obrębie produkcji: materiały ciesielskie, okładziny, materiały instalacyjne i izolacyjne leżą przy odpowiednich stacjach bezpośrednio obok linii. Odtransportowanie elementów ustawionych na stole roboczym odbywa się za pośrednictwem wózka transportowego, na którym montowane są okna i który następnie przenosi je do stacji czyszczenia lub do magazynu ścian. Także ten obwód został zaplanowany i dostarczony przez WEINMANN.

Jeśli wcześniej konstrukcje szkieletowe musiały być dostarczane od partnerów z grupy, to teraz używa się własnych mocy produkcyjnych w Osterhofen dla uzyskania silnego wzrostu: W 2011 roku firma Wolf System sprzedała około 100 drewnianych domów, w roku 2015 było to już 180 domów. W sumie na linii WEINMANN wyprodukowano w ostatnim roku ok. 62 000 m² elementów do budownictwa z płyt drewnianych.

Jako przyczyny zakupu linii produkcyjnej prezes Jean-Luc Herrmann wymienia z jednej strony rozszerzenie zakresu budownictwa domów z płyt drewnianych o budowę obiektów: „Poza tym chcieliśmy zwiększyć stopień prefabrykacji. W obliczu braku fachowego personelu sensowne jest ograniczenie przebiegów przy montażu i w ten sposób zredukowanie roboczogodzin – a także źródeł błędów.

A to nie tylko w budownictwie z płyt drewnianych, ale również w budowie obiektów, gdzie na przykład zawieszenie do systemów fasadowych nanosimy na elementy już w hali ciesielskiej. Wynikające z prefabrykacji skrócenie czasów montażu daje nam również duże korzyści pod względem kosztów.”

Druga linia produkcyjna jest już w przygotowaniu

W międzyczasie rzeczywistość prześcignęła już scenariusz wzrostu z lat 2010/11: W przedsiębiorstwie Osterhofen już dochodzi się do granic własnej zdolności produkcyjnej, choć maszyna WEINMANN używana jest w trybie dwuzmianowym. Chwilowo znów jesteśmy na takim etapie, że część produkcji trzeba przenosić do magazynów filii.

W konsekwencji buduje się już w Osterhofen halę dla drugiej linii. Ma ona obejmować trzy stoły i jeden pomost wielofunkcyjny, a od połowy roku produkować wszystkie elementy bez tynku zewnętrznego – a więc ściany wewnętrzne i zewnętrzne z zawieszoną fasadą: Ponadto do nowej hali mają zostać przeniesione stoły do produkcji elementów dachowych i stropowych, które do tej pory znajdują się jeszcze obok maszyny z czterema stołami.

Na maszynie z czterema stołami będą w przyszłości wytwarzane już tylko elementy ściany zewnętrznej, które zostaną wyposażone w system docieplania, co ma prowadzić do procesu produkcji bez przestrojeń i jeszcze bardziej udoskonalić przepływ pracy.

Współpracę z konstruktorem maszyny zarówno wcześniej tak i dziś Herrmann ocenia pozytywnie: „Otrzymujemy dobre porady, a pierwsza maszyna od samego początku pracuje bez zakłóceń. Jeśli mamy pytania, to żaden problem, aby zadzwonić i skonsultować się. Początkowo musieliśmy tylko dopasować nasze EPD, ponieważ mamy własnych programistów na miejscu, którzy sami programują nasze makro CAD i sterują interfejsami WEINMANN.”

Ma to sens o tyle, że w Osterhofen także w innych dziedzinach pracuje się na maszynach sterowanych numerycznie (CNC) – na przykład przy konstrukcjach stalowych, gdzie wierci się i tnie części konstrukcji ze sterowaniem CNC. Korzyść: Przy konstrukcjach mieszanych – jak na przykład w halach ze stalową konstrukcją nośną i ścianami z drewnianych płyt – wszystko ma jednolity charakter i od razu jest do siebie dopasowane. Ponadto filie mogą w przypadku wąskich gardeł w produkcji rozdzielać zlecenia między sobą, po prostu przesyłając rekordy danych.

Wszystko to jest już dla Wolf System wystarczającym powodem, aby myśleć przemysłowo i również w dziedzinie drewnianych konstrukcji produkować na maszynach produkcyjnych sterowanych numerycznie. Ich opłacalność w Osterhofen nie ulega wątpliwości: Przy pełnym obciążeniu w trybie dwuzmianowym, przy ilości ponad 180 domów rocznie i kilku projektach z zakresu budownictwa przemysłowego i gospodarczego przemysłowa produkcja tak czy owak nie pozostawia alternatywy.

Źródło: Mikado, Wydanie 7.2016

„Ich betrachte die Umstrukturierung und die neue Produktionstechnik als wichtige Weichenstellungen, die mein Unternehmen fit für weiteres Wachstum in den kommenden Jahren machen.”Andreas Gamper, Gamper Holzbau - Bauprojekt GmbH

Tutaj można przeczytać całe sprawozdanie Mikado!

Gamper Holzbau

Andreas Gamper Holzbau hat sich aus einem klassischen Zimmerei-, Dachdeckerei- und Spenglereibetrieb zu einem modernen Holzbau-Betrieb entwickelt. Design und praxiserprobte Bauweisen werden mit heutigen wissenschaftlichen Erkenntnissen verbunden.

Zur Website von Gamper Holzbau

Wolf System

Als Teil der Unternehmensgruppe Wolf System ist die deutsche Niederlassung im Bau von Behältern und Silos für Landwirtschaft und Industrie aktiv. Außerdem zählen Stahl-, Beton- und Holzkonstruktionen im Agrar-, Gewerbe- und Industriebau sowie der Bau schlüsselfertiger Ein- und Mehfamilienhäuser zu seinem Tätigkeitsbereich.