Zmiana paradygmatów w produkcji

Dzięki nowemu połączeniu piły i magazynu firma Umdasch Shopfitting w Neidenstein zainicjowała gruntowną przebudowę działu produkcji. Wkrótce wbudowana w sprzężoną produkcję maszyna już dziś dostarcza decydujących korzyści.

Umdasch Shopfitting, wiodący producent wymagających rozwiązań budowy sklepów, poddaje obecnie swoją koncepcję produkcji w oddziale w Neidenstein gruntownej zmianie paradygmatów. Podczas gdy dziś jeszcze na różnych poziomach produkuje się bez sprzężenia, w przyszłości ma być to przeprowadzane za pośrednictwem linii produkcyjnej. Strategia z tym związana nosi nazwę Vision 2020. Przy wielkościach partii od 1 do 250 sztuk

Umdasch realizuje zasadniczo produkcję związaną z zamówieniem i do magazynu, do której w przyszłości również dopasuje się technologicznie. Przy tym zamówienia dużych ilości sztuk powinny być obrabiane w pierwszej linii, podczas gdy zamówienia o liczbie sztuk jeden lub trzy kładzie się na liniach obejściowych i wprowadza w zależności od obciążenia. „W przyszłości będziemy więc prowadzić dwie linie: linię high speed i nieco wolniejszą, przy czym priorytet pracy będzie zależny od ilości oraz terminu”, mówi Uwe Rimmler, kierownik działu produkcji, logistyki i SUI w Umdasch Shopfitting. „Co za tym stoi: „Nasi klienci coraz bardziej życzą sobie szybkiego terminu, przez co czasy przebiegu od udzielenia zamówienia po dostawę i montaż stają się coraz krótsze.”

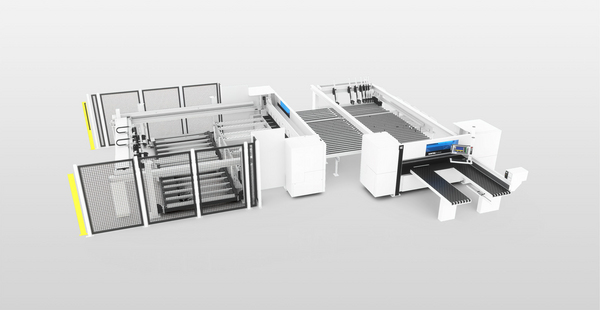

Pierwszy krok w kierunku nowej strukturyzacji firma Umdasch uczyniła poprzez połączenie piły i magazynu firmy Holzma i Homag Automation, które pod koniec roku zostanie uruchomione. Przy tym chodzi o maszynę składającą się z magazynu powierzchni TLF 411 i piłę kątową HKL 300 profiLine. W ramach kolejnego kroku właśnie remontowana jest hala, a w następnym roku przeprowadzony zostanie kompletny remont instalacji grzewczej i energetycznej. Potem nastąpią różne inwestycje w obszarze maszyn.

Wiele argumentów za zmianą

Już od 2014 roku firma Umdasch pracowała z połączeniem piły i magazynu firmy Bargstedt, dziś Hhomag Automation i Holzma, które składało się z magazynu powierzchni i piły do przycinania płyt HPV 11. „Dzięki tej maszynie, która wówczas stała w środku hali, produkowaliśmy w dwóch kierunkach hali. Przy tym obrabiany przedmiot był średnio 921 m w drodze. Dzięki nowej maszynie, która teraz została ustawiona na początku hali, są to 322 m. Był to już pierwszy efektywny krok, który osiągnęliśmy dzięki połączeniu piły i magazynu”, mówi Rimmler. To, że piła na początku hali także była ustawiona na środku, jest znów myśleniem o przyszłości: Ponieważ do tych trzech kierunków podłączania do następnych procesów piły kątowej mają zostać przyłączone różne technologie w kolejnych latach. Należeć będą do tego nesting i druk cyfrowy. Jednocześnie istniał cały szereg innych kwestii, które przemawiały za nową koncepcją magazynu i piły. Rozpoczęło się od kosztów konserwacji i utrzymania, które po 15 latach pracy dwuzmianowej na starej maszynie znacznie wzrosły. Następnie szybko poszło z powodu tolerancji, które przy przycinaniu były coraz większe. „Ponadto analiza naszych części wykazała, że tylko jeden do dwóch procent z nich jest dłuższy niż 2,80 m. Przestawiliśmy się więc na płyty półwymiarowe”, opowiada Rimmler. „Jak dotąd duże formaty łączyły się z niewydajnymi drogami od magazynu do piły wynoszącymi niemal 50 m. Ale także samo zapotrzebowanie miejsca na magazyn było ogromne.” Ponieważ jak dotąd wiele czasu traciło się na przekładanie płyt i długą drogę, chciano jeszcze wydajnego oprogramowania magazynowego i automatycznego etykietowania, dzięki którym magazyn wie, gdzie znajduje się każda płyta. Najważniejszym celem kierownika działu był jednak wzrost wydajności. Chciał stać się szybszy.

Ale i bardziej ergonomiczny. „Podczas przycinania otrzymujemy wstęgi częściowo o długości 5 m i szerokości 60 cm. Przez piłę z linią cięcia wstęgi te musiały być wcześniej ręcznie obracane, przykładane i ponownie przycinane.” Szczególnie dlatego wynikająca z tego praca miała zostać efektywnie wyeliminowana.

Spełnione wymagania

„W zależności od tych wymagań, począwszy od wzrostu wydajności poprzez redukcję dających się zmienić czasów przez personel obsługowy i pewne w planowaniu oprogramowanie z regularnymi aktualizacjami, kończąc na efektywnej utylizacji odpadów, bardzo szybko wpadliśmy na koncepcję piły kątowej ze wszystkimi cechami, które dziś może zaoferować taka piła”, mówi Martin Kress, manager produkcji z Holzma. Maszyna Holzma HKL 300 profiLine została połączona z magazynem powierzchniowym TLF 411, obie rozpoczęły pracę w zeszłym roku. Odtąd zbierano doświadczenia, w jaki sposób maszyna potrafi sprostać różnym wymaganiom.

Ponieważ analizy materiałów Umdasch doprowadziły do redukcji wielkoformatowych płyt, przedsiębiorstwo dążyło do możliwie jak najmniejszego, wydajnego magazynu. Tak czy owak szybsza piła kątowa nie potrzebowała magazynu o wcześniejszej wielkości. Nowy magazyn powierzchniowy jest dziś w połowie tak duży jak stary. Podczas gdy wcześniej korzystano z magazynu wewnętrznego i zewnętrznego, po zaksięgowaniu wszystko jest w międzyczasie w jednym systemie. „Dzięki sprawnemu oprogramowaniu i pojedynczym miejscom magazynowym mamy wyraźnie szybszy dostęp do materiału i zawsze orientujemy się, co leży w poszczególnych stosach.”, mówi Rimmler. „Przy magazynowaniu system myśli daleko do przodu i optymalnie odkłada dużą ilość naszych płyt.” W układzie, w którym magazyn steruje piłą magazyn wie, kiedy piła kątowa potrzebuje określonej płyty. Wolne czasy wykorzystuje na przełożenie stosu, tak że potrzebna płyta jest dostępna we właściwym czasie. Przy tym magazyn uczy się częstotliwości, z jaką dany materiał był przesuwany i stawia odpowiedni stos niezależnie bliżej piły. Inaczej niż w przypadku starego magazynu używana jest do tego trawersa ssąca, ST 71, która w zależności od płyty może być prowadzona po przekątnej i obracać się. „W ten sposób dziś nakładamy każdą płytę do 4 mm grubości i możemy o wiele lepiej wykorzystywać dostępną powierzchnię magazynu: Ponieważ każda płyta jest mierzona, płyty można umieszczać po prostu gęściej”, relacjonuje Rimmler.

Ponad 40 procent szybciej

„Po instalacji urządzenia przez cały miesiąc pobieraliśmy i analizowaliśmy dane przycinania”, opowiada Kress. „Przy tym okazało się, że nowe urządzenie przy takich samych parametrach przycinania jest o 42 procent szybsze niż starsze.” Początkowo oczekiwano w Umdasch skoku wydajności o 20 procent. „Dzisiaj wiemy: Gdy przycinamy większe serie, jesteśmy szybsi o 42 procent”, mówi Rimmler. „Przy obiektach z pięcioma lub sześcioma różnymi materiałami dochodzimy do 20 procent. Ponieważ chwilowo ponad 50 naszych produktów produkujemy do magazynu i w ten sposób wykonujemy wyższą liczbę sztuk, uzyskujemy zawsze ponad 30 procent. Ma to wpływ na to, że przy zwykłym trybie 3-zmianowym w firmie wystarczy przycinanie w dwóch zmianach. Przez to spada nacisk na prefabrykację i pracowników, a my mamy wymaganą wysoką jakość.”

Chwilowo w Umdasch jest jeszcze tak, że przycinane są także pakiety do trzech płyt. „Nasze analizy wykazały, że przycinanie płyt rozwija się w kierunku od 1,2 do 1,5 płyty. Ten trend w kierunku pojedynczych płyt dotyczy także klasycznych producentów systemów sklepowych, meblowych i targowych”, mówi Kress. „W przyszłości nie będziemy już przycinać żadnych pakietów, ponieważ stale chcemy produkować na bieżąco meble całkowicie gotowe”, potwierdza Rimmler. „Ewentualnie bierzemy przy tym pod uwagę nieco wolniejszy przebieg przy pile, aby jednak być szybszymi przez cały proces produkcji. Do naszej produkcji nie są już wymagane duże magazyny, ponieważ możemy w krótkim czasie wykonywać produkty wytworzone w magazynie.”

Efektywny przepływ informacji

Przycinane płyty są etykietowane przez automatyczną drukarkę przy belce dociskowej i w małym stopniu przez ręczny dozownik, gdy płyta jest obrabiana. Przy trzyczęściowym pakiecie na przykład pierwsza etykieta jest umieszczana automatycznie u góry, podczas gdy obie dolne płyty są oznaczane dozownikiem ręcznym. „Wraz z etykietami przekazuje się więcej informacji niż wcześniej. Praktycznie także z ich pomocą mogłyby być rozpoczynane procesy obróbki”, mówi Rimmler. „Jednak w przyszłości chcemy również tutaj pójść o krok dalej: Chcemy pracować przy użyciu RFID.” Wtedy część nie ma być tylko skanowana, aby załadować programy i rozpocząć obróbkę; technologia RFID mogłaby być dla Umdasch także systemem zarządzania zasobami magazynowymi. Wtedy zawsze byłoby wiadomo, gdzie dana część właśnie się znajduje. A w produkcji z maszyny do maszyny mogłoby być wysyłane do systemu powiadomienie o zakończeniu obróbki. Za pośrednictwem etykiety transportuje się w ciągu jednej chwili informacje takie jak numer zamówienia, końcowy termin produkcji lub termin przeładunku. Algorytmy obróbki powinny być w przyszłości przekazywane bezpośrednio przez połączenie CAD/CAM. Szczególnie dlatego istnieje strategia, aby w przyszłości wszystkimi systemami sterowało oprogramowanie. Słowem kluczem jest tu Cobus. „Także tutaj prowadzimy już pierwsze rozmowy dotyczące kompleksowego systemu, którym będziemy mogli sterować najróżniejszymi technologiami produkcyjnymi”, mówi kierownik działu. W międzyczasie połączenie piły i magazynu Holzma jest dla Umdasch na pierwszym miejscu w planowanej wizji produkcji na rok 2020. Najważniejszym punktem, który został już dziś w ten sposób spełniony, jest wyraźny wzrost wydajności. Na drugim miejscu znajduje się poprawa ergonomii, która idzie w parze z większym zadowoleniem pracowników. „Tylko kiedy mam zadowolonych pracowników, mogę pracować pełną parą”, ma świadomość Rimmler. „Już przy pierwszym szkoleniu nasi pracownicy zauważyli, że przy pulpicie obsługi czynimy milowy krok.” Ponadto dziś jest znacznie mniej dźwięków w tle. Kiedy wchodzi się do hali, w ogóle nie słychać magazynu, a piłę tylko przy określonych materiałach. Wyraźnie bardziej ergonomiczne jest dla pracowników także usuwanie odpadów, które odbywa się automatycznie. Dziś nikt już nie dotyka resztek. A także nie trzeba wykonywać długich, trudnych odcinków. „Podane tolerancje przy przycinaniu pewnie zachowujemy dziś z wyraźnie mniejszym nakładem”, mówi dalej Rimmler. „Szczególnie uporządkowany magazyn jest naszą wizytówką. W końcu regularnie prezentujemy naszym klientom naszą produkcję, aby zachować przejrzystość i wzbudzać zaufanie.”

To idzie dalej

Aktualnie Rimmler jest akurat w trakcie zbierania danych na temat agregatu do wiercenia przelotowego. „Nasze analizy mówią nam, że w obecnym centrum obróbkowym wytwarzane jest tylko cztery procent kształtek, ponad 90 procent to części prostokątne”, mówi kierownik działu. „Te ustalenia wpłyną na zakup agregatu do wiercenia, gdzie Homag Group znów jest dla nas interesującym partnerem do rozmów.”

Opublikowano w HOB, 9/2015. Holzma dziękuje odpowiedzialnemu za artykuł redaktorowi Michaelowi Hobohmowi. Dziękujemy także naszemu klientowi Umdasch Shopfitting Group GmbH.

Prawa autorskie do zdjęć HOB/Michael Hobohm i Umdasch Shopfitting

„Nasi klienci coraz bardziej życzą sobie szybkiego terminu, przez co czasy przebiegu od udzielenia zamówienia po dostawę i montaż stają się coraz krótsze.”Uwe Rimmler, kierownik działu produkcji, logistyki i SUI w Umdasch Shopfitting