Gibt es die ideale Produktionsanlage? − Planungsprozesse im Holzbau

Der Holzbau zeigt momentan eine hohe Dynamik. Die große Nachfrage und auch die Veränderungen bei den Bauweisen bieten dem Rohstoff Holz als Baumaterial eine große Chance sein Potential zu entfalten. Umso wichtiger wird es den Betrieb für die zukünftigen Anforderungen aufzustellen.

Viele Zimmereibetriebe und auch Holzbauer stellen sich daher vermehrt die Frage, wie sie ihren Betrieb für die kommenden Anforderungen im Holzbau ausrichten. In diesem Zusammenhang gibt es die verschiedensten Fragestellungen und Themenbereiche die berücksichtig werden müssen.

Ganz zu Beginn steht die Analyse der aktuellen Situation. Hier einige beispielhafte Fragestellungen:

• Mitarbeiter:

Welche Fachkräfte sind im Unternehmen? Wie ist die Altersstruktur und wie wird das Wissensmanagement im Betrieb gesteuert? Steht eine Nachfolgeregelung an?

• Produkte/Leistungen:

Welche Leistungen werden angeboten? Wo wird auf Fremdfirmen zurückgegriffen und ist das notwendig? Wie hoch ist die eigene Wertschöpfung?

• Produktion:

Welche Produktionsfläche steht zur Verfügung und was kann damit maximal gefertigt werden? Welche Maschinen werden eingesetzt? Wie sieht der Fuhrpark aus?

• Strategie:

Sind Unterhaltsinvestitionen notwendig? Wie ist die insgesamte finanzielle Situation des Unternehmens?

Im Anschluss steht die Betrachtung, wohin die Entwicklung gehen soll. Auch hier einige beispielhafte Fragestellungen:

• Mitarbeiter:

Welche zusätzlichen Qualifikationen benötigt der Betrieb? Was muss geändert werden, um attraktiv für neue Mitarbeiter zu werden?

• Produkte/Leistungen:

Sind die Produkte auch für zukünftige Markt-/Kundenanforderungen noch richtig? Soll eine Konzentration auf die Kernkompetenz erfolgen? Ist eine Erhöhung der eigenen Wertschöpfung notwendig?

• Strategie:

Soll der Betrieb wachsen und wenn ja wie? Gibt es eine langfristige Strategie? Welche Firmenkultur soll weiterentwickelt werden? Welche Umsatz- und Ergebnisziele sind möglich? Wie flexibel muss der Betrieb zukünftig aufgestellt werden, um die kommenden Marktanforderungen zu bewältigen? Wie stark muss der Betrieb „atmen“ können, um Auftragsschwankungen auszugleichen und gleichzeitig alle Mitarbeiter zu halten?

Dies sind wie gesagt nur einige Beispiele. Was hiermit zum Ausdruck kommen soll, ist die Bedeutung einer grundlegenden Analyse und einer Zukunftsstrategie zu Beginn jeder Veränderung.

Im Fokus: Die Produktion

Die Produktion ist heute nach wie vor eine Kernkompetenz der Zimmereien. Hier wird das KnowHow der Planung in konkrete Ergebnisse und Werkstücke umgesetzt. Dabei spielt es zunächst keine Rolle, ob sich ein Zimmereibetrieb im klassischen Arbeitsumfeld befindet oder sich bereits zum Holzbau-Spezialisten weiterentwickelt hat. In der Produktion geht es darum möglichst effektiv und mit möglichst wenigen Arbeitsstunden ein maximales Ergebnis zu erzielen. Der anhaltende Fachkräftemangel macht dies umso wichtiger und erfordert die permanente Überprüfung und Anpassung von etablierten Abläufen auf Arbeitsfluss und Effizienz.

Zu Beginn hilft ein offener Blick in die eigene Produktionshalle. Sehr oft fällt auf, dass zwar am Abend die Hallen aufgeräumt sind, dies jedoch während der Produktionszeit nicht der Fall ist. Aus langjähriger Erfahrung liegt genau in diesem Bereich – Stichwort Ordnung und Sauberkeit – ein großes Potential. Denn die Suche nach dem richtigen Werkzeug und Material kostet viel Zeit. Häufig ist die Zuordnung zu den Arbeitsplätzen unzureichend geregelt oder Arbeitsplätze werden aus Sparsamkeit geteilt und Mitarbeiter müssen auf Werkzeuge des Kollegen warten. Sobald sich solche Prozesse eingeschlichen haben, fallen diese unnötigen Wartezeiten kaum mehr auf.

Eine ganz einfache Methodik, um dies zu optimieren, sind aufgeräumte Werkzeugplätze. Mit einfachen Mitteln wie Werkzeugwagen lassen sich Arbeitsflüsse optimieren.

Ein weiterer Punkt liegt in der Gestaltung der Materialwege. Wenn man sich vor Augen führt, wie oft das Material angefasst wird, um am Ende am benötigten Produktionsort zu sein, wird schnell deutlich, dass sehr viele unnötige Materialbewegungen stattfinden. Um dies übersichtlich darzustellen, helfen sogenannte Spaghetti Diagramme, welche die Materialflüsse im Unternehmen transparent machen, indem Laufwege von Personal und Material visualisiert werden. Daraus können notwendige Verbesserungsmaßnahmen abgeleitet werden. Die optimale Gestaltung dieser Bereiche ist die Grundlage für einen sauberen Produktions- und Materialfluss und sollte daher immer am Anfang stehen.

Elementefertigung: manuell / automatisiert

Betrachten wir nun die Möglichkeiten einer Automatisierung an einer Elementefertigung. Als Beispiel nehmen wir einen Betrieb, der pro Jahr ca. 12.000 m² Holzrahmenbauelemente herstellt und schauen uns anhand von diesem die manuelle und automatisierte Produktion an.

Eine klassische Zimmerei fertigt mit drei bis vier Mitarbeitern pro Tag ungefähr drei Elemente mit einer Größe von ca. 9 x 2,5m = 22,5m². Das sind 67,5 m² pro Tag. Um die geforderte Menge an Elementen zu produzieren, arbeitet der Betrieb ca. 178 Tage daran. Rechnet man die Urlaubstage noch dazu und mögliche Krankheitstage, ist die Produktion für ein Jahr bereits komplett ausgelastet.

Im genannten Beispiel sieht die bisherige manuelle Fertigung wie folgt aus:

An einem Arbeitsplatz (Arbeitstisch) erfolgen alle Arbeiten für die Elementefertigung. Dadurch entstehen mehrere Engpässe. Zum einen wird der Hallenkran für mehrere Aufgaben benötigt: zum Wenden des Elementes und für die Verladung. Zum anderen kann der Arbeitstisch nur begrenzt mit Material versorgt werden und bedarf einer häufigen Bestückung mit Material. Dies ist dadurch bedingt, dass die gesamte Herstellung aller Elemente auf nur einer Arbeitsstation erfolgt. Die Anzahl der Mitarbeiter die parallel arbeiten können ist somit stark begrenzt. Sofern zusätzliche Produktionsmengen notwendig sind, muss ein weiterer Einzelarbeitsplatz eingerichtet werden. Dazu kommt, dass sich sehr viele Materialwege kreuzen, wie beispielsweise bei der Rohmaterial-Beschickung oder der Logistik von fertigen Bauteilen. Ein nicht zu vernachlässigender Faktor ist das Thema Arbeitssicherheit. Denn durch das häufige Verfahren des Krans erhöht sich das Gefährdungspotential für die Mitarbeiter.

Um den Produktions- und Materialfluss zu verbessern und die vorhandene Nachfrage mit den bestehenden Mitarbeitern abarbeiten zu können, hilft es die Prozesse genau zu analysieren um zu sehen wo eine Automatisierung entlasten kann. Dabei ist es wichtig gleich zu Beginn die folgenden Planungsprämissen in Betracht zu ziehen:

• Produktionshalle:

Ist die bestehende Halle ausreichend groß für eine automatisierte Fertigung oder muss an- bzw. neu gebaut werden?

• Abbund:

Wird der Abbund zugekauft oder selbst gefertigt?

• Elementefertigung:

Welcher Automatisierungsgrad ist sinnvoll und kann die Produktionsanlage später modular ausgebaut werden?

• Wertschöpfung:

Wie weit werden die Elemente für die Baustelle vorgefertigt: geschlossen oder einseitig offen / mit oder ohne Fenstereinbau / mit oder ohne Grundputz / mit oder ohne Holzfassade / gedämmt oder ungedämmt ?

• Mitarbeiter:

Sind die Mitarbeiter offen für Veränderung und gehen die nächsten Schritte mit? Es ist sinnvoll bereits in der Planungsphase die Mitarbeiter aktiv in die Gestaltung miteinzubinden.

Es wird an dieser Stelle noch weitere Randparameter geben, die zu beachten sind, diese jedoch alle aufzuführen sprengt den Rahmen für diesen Bericht.

Welche Art der automatisierten Fertigung ist die Richtige?

Diese Frage wird sich jeder stellen. Soll es mehrere Einzelarbeitsplätze geben, an denen alles komplett gefertigt wird oder soll es eine getaktete Fertigung geben, welche die Arbeitsinhalte an jeder Station vorgibt und einen sicher gestellten Prozess abbildet.

Aus sehr vielen umgesetzten Projekten gibt es hierzu eine klare Aussage. Eine Einzelfertigung macht ausschließlich dann Sinn, wenn nahezu jedes Element in Aufbau und Detail verschieden ist. Dies ist aber in den wenigsten Betrieben der Fall. In den meisten Fällen gibt es festgelegte Elementekonstruktionen, bei denen die Wandaufbauten mit Materialien und Details im CAD-System hinterlegt sind. Dies können auch mehrere unterschiedliche Elemente sein.

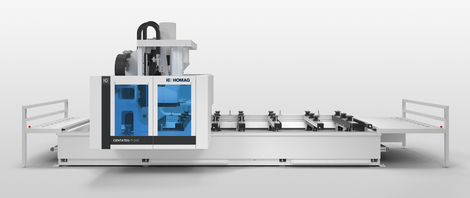

Um diese automatisiert herzustellen, sind die heute verfügbaren CNC-Maschinen so flexibel ausgestattet, dass unterschiedlichste Elementetypen und Materialien verarbeitet werden können. Durch die CAD-CAM Übergabe, welche nahezu vollautomatisch die Daten für die Maschinenansteuerung erzeugen, kommen die Vorteile der CNC-Technik vor allem bei komplexen Bauteilen und Bearbeitungen zum Tragen. Viele Detailausführungen und Konstruktionen werden heute erst dadurch ermöglicht und können effizient hergestellt werden. Die damit hohe Wiederholungsgenauigkeit und Geschwindigkeit sind mit manueller Technik nicht erreichbar. Vor allem im mehrgeschossigen Bauen wird die Toleranz der Bauteile eine immer wichtigere Rolle spielen, um die Montagen auf der Baustelle rationell zu erledigen. Ganz abgesehen von Montage- und Positionierhilfen die bereits mit der CNC-Technik vorgegeben werden.

Gibt es die ideale Produktionsanlage?

Diese gibt es tatsächlich. Grundlage dafür ist die Auslegung der Produktionsanlage entsprechend dem Leistungsportfolio. Je genauer die Elemente und deren Varianten beschrieben sind, desto besser kann die Produktionsanlage darauf abgestimmt werden. Ein wichtiger Part bei dieser Betrachtung liegt in der Analyse und Optimierung des bestehenden Produktportfolios. Die Anpassung von Konstruktionsdetails und die Strukturierung der unterschiedlichen Wandaufbauten kann dabei ebenfalls zu Verbesserungen führen.

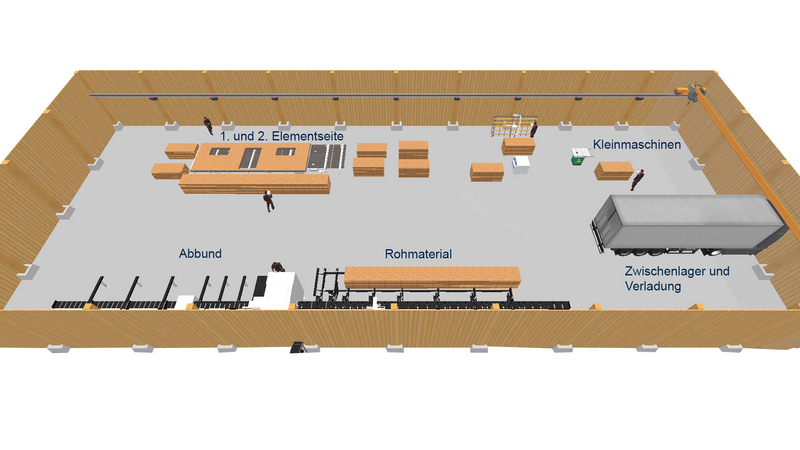

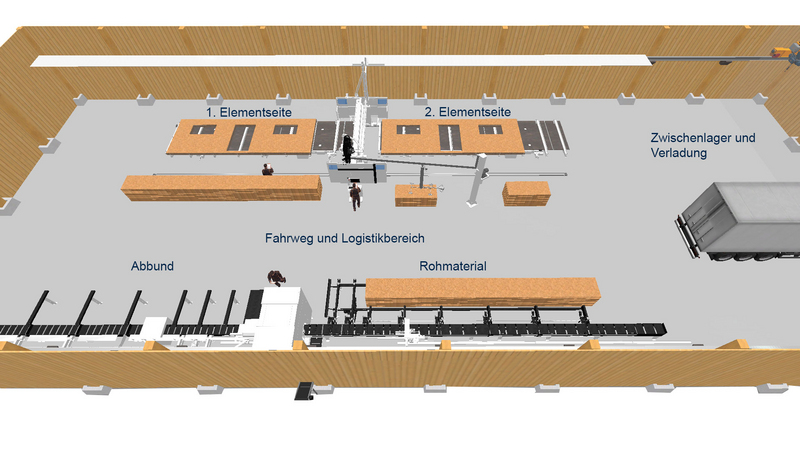

In der folgenden Abbildung ist der oben genannte Beispiel-Betrieb mit einer automatisierten Fertigung zu sehen:

Was sofort auffällt, sind die klar definierten Material- und Produktionsprozesse. Der Materialfluss von der Bereitstellung des Rohmaterials an die benötigten Arbeitsplätze bis zur Logistik der gefertigten Elemente ist so gestaltet, dass unnötige Wartezeiten und Laufwege sowie Materialkreuzungen entfallen.

Die Produktion der Elemente ist auf zwei Arbeitsstationen aufgeteilt, so arbeiten die Mitarbeiter parallel mit der integrierten Bearbeitungsbrücke. Die Prozesse sind sauber aufgeteilt, so dass am Arbeitstisch 1 die Riegelwerke hergestellt werden, während auf dem zweiten Tisch die Beplankungslage aufgelegt und bearbeitet wird.

Der organisierte Arbeitsfluss hat auf die Mitarbeiter einen positiven Einfluss. Zum einen arbeiten sie strukturiert in einem aufgeräumten Arbeitsfeld, zum anderen werden schwere körperliche Tätigkeiten mit Hilfsgeräten wie beispielsweise einem Vakuumheber vereinfacht. Dabei wird die Ergonomie deutlich erhöht, beispielsweise müssen die Mitarbeiter nicht mehr auf den Elementen arbeiten und nicht in gebückter Haltung den Großteil der Arbeiten erledigen.

Kostenvergleich manuell/automatisiert

Die Investition in eine Fertigungsanlage scheint zunächst eine hohe Hürde zu sein. Schaut man sich jedoch die Investitionen an und vergleicht die Leistungsparameter mit der manuellen Fertigung (selbst nur auf Basis der Lohnkosten) wird schnell deutlich, dass die automatisierte Fertigung sofort zu einer Kosteneinsparung führt.

Im folgenden Diagramm ist ersichtlich, dass bei gleicher Leistungsanforderung an die Produktion – also ohne Kapazitätserhöhung – die manuelle Fertigung deutlich kostenintensiver ist als die manuelle Fertigung.

Im Diagramm sind in beiden Fällen steigende Lohnkosten berechnet. Bei einer Abschreibungszeit von acht Jahren, gibt es an dieser Stelle nochmals einen deutlichen Sprung in der Kostenrechnung. Bei einer Maschinenlebensdauer von 15-18 Jahren, macht sich dies deutlich bemerkbar.

Der entscheidende Punkt ist jedoch, dass direkt nach der Umstellung auf eine automatisierte Fertigung die Kosten bei vergleichbarer Produktionsleistung deutlich geringer sind. In dieser Grafik sind, die gegebenenfalls im ersten Jahr vorhandenen Anlaufkosten für eine Fertigung nicht berücksichtigt. Allerdings hat dies auch nur in den ersten Monaten nach Inbetriebnahme der Anlage einen Einfluss, was im Nachgang jedoch überkompensiert wird.

Zukunftsstrategie

Die Investition in eine automatisierte Fertigung muss gründlich geplant werden. Die Analyse der IST-Situation, die Betrachtung möglicher Entwicklungen in der Zukunft und das Leistungsspektrum stehen immer am Anfang. Die Planungen sollten sorgfältig und in Verbindung mit dem Know-How der Anlagenhersteller durchgeführt werden. Auch neutrale Berater in der Anfangsphase sind eine gute Unterstützung, vor allem wenn aufgrund der operativen Anforderung kaum Zeit für die Planung bleibt. Wird die Expertise der erfahrenen Mitarbeiter mit der Neugier für die Möglichkeiten der Technologie kombiniert, werden echte Mehrwerte für die kommenden Anforderungen und Aufgaben geschaffen.

Der Blick in die Zukunft ist ein elementarer Baustein. Denn so werden bereits beim ersten Schritt in die Automatisierung mögliche Anpassungen und Erweiterungen der Anlagentechnik berücksichtigt. Mit einer klaren Zukunftsstrategie und dem richtigen Partner in der Ausführung gelingen solche Investitionsprojekte in die Zukunft des Unternehmens sicher und planbar.