„Wir stehen für Individualität“, unterstreicht Ralf Schlecht, geschäftsführender Inhaber der Fritz Schlecht GmbH in Altensteig-Garrweiler. Der Hotel- und Objekteinrichter verwirklicht diese Individualität mit einem ganzheitlichen Konzept, zu dem seit November des letzten Jahres auch eine Säge-Lager-Kombination von Homag zählt.

Radolfzell am Bodensee hat seinen Besuchern einiges zu erzählen. Immerhin blickt der Erholungsort auf eine 1200-jährige Geschichte zurück, die ihn von der Fischer- und Weinbauernsiedlung zum Wallfahrts-und Münsterort sowie zum touristischen und wirtschaftlichen Mittelpunkt der Region Untersee führte. Wer sich für diese Geschichte und die Region interessiert, sollte für das Erkunden schon ein paar Tage einplanen. Und wer auch beim Übernachten das Besondere sucht, findet es seit dem letzten Jahr im Designhotel aquaturm: Bis in 37 m Höhe können Freunde des gepflegten Designs im ehemaligen Wasserturm übernachten. Bei seinem Umbau zum Hotel und Nullenergieturm war der Hotel- und Objekteinrichter Fritz Schlecht von Beginn an mitverantwortlich für das Design und die Materialauswahl der Zimmer, Empfangs und Frühstücksräume. In enger Abstimmung mit den Investoren achtete er auf eine baubiologisch einwandfreie Innenausstattung. Sämtliche Möbel wurden maßgefertigt, kein Zimmer gleicht dem anderen. Besucher können in jedem Zimmer die Nähe zum Bodensee spüren: Wer abends in sein Bett sinkt, hat den direkten Seeblick (und bei Föhn sogar auf die Schweizer Alpen).

„Wir können Objekte komplett einrichten“ Fritz Schlecht/SHL ist ein klassisches Familienunternehmen mit über 80 Mitarbeitern, das aktuell von den Brüdern Hubert und Ralf Schlecht in zweiter Generation geführt wird. „Wir verwirklichen ganzheitliche Einrichtungskonzepte im Objektbereich“, umreißt Ralf Schlecht die Leistungen des Unternehmens. „Unser Hauptgeschäftsbereich sind die Hotellerie und Gastronomie, wo kleine, mittlere und größere familiengeführte Hotelbetriebe ebenso zu unserem Kundenkreis gehören wie die Hotelgruppen Dorint, Best Western oder Kempinski. Unser zweiter Geschäftsbereich ist Gesundheit und Pflege, in dem wir Wohnheime für die Behinderten- und Altenhilfe oder auch Krankenhäuser ausstatten.“

Während Schlecht früher ein reiner Hersteller war, versteht man sich heute als modernes Produktions- und Dienstleistungsunternehmen mit einem 360°-Rundum-Service. Dafür wurde in den vergangenen Jahren nicht nur eine Innenarchitektur aufgebaut, das bundesweit agierende Unternehmen arbeitet auch mit eigenem Direktvertrieb. Gleichzeitig gehört zur Geschäftsidee eine moderne Produktion, die bis zur Montage mit eigenen Teams und zum After Sales reicht. „Wir können heute Objekte komplett vom Keller bis zur Decke einrichten, was die Schreinerleistung sowie alle anderen Leistungen einschließt, die in einem Raum auszuführen sind. Dafür betreiben wir im Hintergrund ein umfangreiches Netzwerk mit großem Know-how“, so Ralf Schlecht. „Diese Ganzheitlichkeit, die wir uns in den letzten zwanzig Jahren Stück für Stück erarbeitet haben, können bundesweit zehn oder zwanzig Unternehmen bieten.“ Zu dem in Altensteig hergestellten Produktspektrum zählen neben Schranksystemen jeder Art auch Küchen- und Büromöbel, Theken, Tische oder Betten. „Wir fertigen alles, wo das Thema Holz aufgegriffen wird“, bringt es Hubert Schlecht, geschäftsführender Inhaber wie sein Bruder, auf den Punkt. „Die wirtschaftliche und qualitativ hochwertige Fertigung dieser Produkte ist dabei für unsere Kunden eine Selbstverständlichkeit. Der gewinnende Faktor für einen Auftrag ist immer öfter die Innenarchitektur mit eigenen Polstermöbelkollektionen oder eine neue Idee zum Grundriss. Auch hier wird das ganzheitliche Projektmanagement immer wichtiger.“

Kontinuierlich muss Schlecht in diesem Rahmen natürlich die Wirtschaftlichkeit und Qualität der Produktion sichern. Ende des letzten Jahres hat man hier wieder die Hausaufgaben gemacht: mit der Investition in eine Säge-Lager-Kombination von der Homag Group. Lösung aus einem Guss „2009 haben wir zum ersten Mal eine Holzma-Säge gekauft, damals eine HPL 430“, erzählt Hubert Schlecht. „Diese Maschine betreiben wir seit November parallel, weil wir die Kapazität benötigen und gegen Stillstände gewappnet sein wollen. Indem wir die Daten auf die ältere Säge und auch die Säge-Lager-Kombination spielen können, sind wir in der Lage, zweigleisig zu fahren.“ Vor dem Kauf der neuen Anlage hatte Schlecht das Plattenmaterial in Kragarmregalen und auf Paletten gelagert. Aufträge, die über die Jahre genauso wuchsen wie die Materialvielfalt, hatten dazu geführt, dass ein Mitarbeiter fast nur noch für das Ein-, Um- und Auslagern der Platten zuständig war. Eine konsequente Lagerhaltung und die Transparenz der Inhalte waren dabei nicht durchgängig gegeben. „Wir wollten daher die Bestände in den Griff bekommen und Manpower sparen“, betont Hubert Schlecht. „Die ankommende Ware sollte in das automatische und ein Handlager eingelagert werden.“ Anstoß für ein neues Flächenlager war zudem der Wunsch nach mehr Ordnung und Sauberkeit. „Als modernes Unternehmen wollten wir auch hier den nächsten Schritt gehen“, betont Ralf Schlecht. „Die Bestände sollten gesichtet und überflüssiges Material entsorgt werden.“

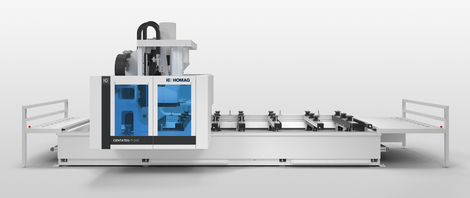

Für die Gesamtinvestition Säge-Lager war somit das liegende Lager der Ausgangspunkt. Warum wurde aber nicht mit der HPL 430 weitergearbeitet und die Säge ans neue Lager angeschlossen? „Die Umbaukosten wären sehr hoch gewesen“, begründet Hubert Schlecht. „Außerdem war nicht sicher, ob nachher alles reibungslos funktioniert. Für uns war klar: Wir wollen eine Lösung aus einem Guss.“ Knackpunkte der Kaufentscheidung Vier Monate arbeitet der Hotel- und Objekteinrichter nun mit dem Flächenlager TLF 211 von Homag Automation, kombiniert mit der Plattenaufteilsäge HPP 400 von Homag Plattenaufteiltechnik. Dass die Homag Group den Zuschlag erhielt, begründet man in Altensteig damit, die Zahl der Maschinenhersteller im Haus begrenzen und Schnittstellen vermeiden zu wollen. Man ziele auf Durchgängigkeit der Konzepte und den Service aus einer Hand. „Wichtig ist uns zudem, dass wir an den Maschinen die gleichen Bedienoberflächen haben und die Programmstruktur vergleichbar ist. Das macht auch die Schulungen einfacher. Ausschlag für die Kaufentscheidung gab nicht zuletzt die räumliche Nähe zu Homag.“ Das Flächenlager TLF 211 bietet bei Außenmaßen von 13 x 18 m 18 Lagerplätze. Platten bis zu einer Größe von 4,1 x 1,3 m können eingelagert werden. „Wir hätten es gern größer gehabt, die Halle hat aber nicht mehr hergegeben“, bekennt Hubert Schlecht. Das Lager verfügt jedoch über zwei Einlagerplätze, die bei der Bearbeitung größerer Aufträge genutzt werden.

Mike Schöne, der die Platten bis vor Kurzem noch per Stapler bewegte, schätzt heute ein: „Ich muss viel weniger fahren und wir sind deutlich schneller. Der Stapel wird einfach auf den Einlagerplatz gesetzt, dann übernimmt die Anlage. Auch Beschädigungen lassen sich so weitgehend vermeiden.“ Positive Rückmeldungen gibt es auch vom Verantwortlichen an der Säge, Roland Bäuerle. Zwei Features der HPP 400 hebt er besonders hervor: das Benutzer-Assistenz-System intelliguide und Power Concept für das Aufteilen von Streifen. „Intelliguide ist eine Technologie, die den Anwender sehr gut unterstützt. Ich weiß immer, wie die Platte anlegt werden Handrestevermuss. Sollte sie mal falsch anliegen, gibt das System einen Hinweis“, so Bäuerle. Ein Riesenvorteil sei auch das Power Concept: „Ich kann nun zwei oder drei Streifen nebeneinander anlegen und unterschiedlich lange Teile schneiden. Das hat den Durchsatz um 50 Prozent erhöht.“ Neben intelliguide und Power Concept, die Schlecht unbedingt auf der Maschine wollte, wurde die HPP 400 mit fast allen Optionen ausgerüstet, die Homag Plattenaufteiltechnik derzeit in petto hat. Eine obligatorische Drehvorrichtung für Kopfschnitte und die Nachschnittfunktion combitec gehören ebenso zur Ausstattung wie das module45 für Gehrungsschnitte, die Absaugtechnologie dustex, Handresteverwaltung, Druckbalkenhöhensteuerung bis hin zum Abstapelmodul Lite.

Entscheidend, dass Schlecht in Holzbronn gekauft hat, war aber noch etwas anderes. „Beim Vergleich der Technologien war schnell klar: nur Homag bietet einen Flächenetikettierer“, so Hubert Schlecht. „Zusammen mit der Power-Concept-Technologie war das der Knackpunkt.“ Intensiv begonnen habe man das Thema Etikettierung mit imos, das vor einem Jahr eingeführt worden war, um die Maschinenlaufzeiten zu verlängern und die Flexibilität zu erhöhen. Früh setzte man sich zum Thema auch mit Homag zusammen. „Wir haben sehr viel darüber nachgedacht, was auf das Etikett muss, um möglichst wenige Listen in der Fertigung zu benötigen. In Zukunft sollen alle Informationen auf Bildschirm angezeigt werden.“ Heute werden die Teile im Zuschnitt mit einem QR-Code etikettiert, um von hier aus zu einer Kantenanleimmaschine mit Rückführung und dann zu den Homag-Bearbeitungszentren zu gehen. Von da aus gehen die Teile in die Oberfläche oder gleich in die Endmontage. Fertigung weiter vernetzen Die Säge-Lager-Kombination ist in der Fertigung des Hotel- und Objekteinrichters inzwischen fest etabliert.

Die Technik funktioniert, das Tagesgeschäft läuft. „Die Bestände haben wir schon nach kurzer Zeit im Griff gehabt“, resümiert Hubert Schlecht. „Heute sehen wir nur noch in den Rechner und wissen, wann wir neu bestellen müssen. Indem wir nachts umlagern und tagsüber nicht mehr per Stapler umsetzen müssen, haben wir schon jetzt eine halbe Stelle im Lager eingespart. Und wir sparen an den Bearbeitungszentren etwa 70 Prozent des Programmieraufwandes, weil wir nicht mehr händisch programmieren müssen.“ Zwar ließen sich die Effekte an der Säge noch nicht abschließend zu bewerten, es sei aber schon abzusehen, dass man ein Drittel mehr Teile durchsetze. „Früher mussten wir an der Säge zum Teil anderthalb Schichten arbeiten“, erinnert sich Hubert Schlecht. „Künftig wird die Anlage unsere Fertigung wohl sicher im Einschichtbetrieb versorgen.“ Was an der Anlage noch fehle, seien Übung und Routine. Und – aber das ist ein längerer Prozess – die enge Vernetzung mit imos. „Hier müssen wir noch Daten zu Materialien und Konstruktionsdetails einpflegen“, sagt Ralf Schlecht. „Woran wir weiter kontinuierlich arbeiten müssen, läuft unter dem Oberbegriff IT-vernetzte Fertigung.“