Einen Kapazitätsausbau der besonderen Art nahm der Innenausbauspezialist Goldbach Kirchner Raumconcepte aus Geiselbach in Angriff: Auf einem alten Möbelproduktionsgelände in Dessau entstand in Zusammenarbeit mit der HOMAG Group eine hochgradig automatisierte Fertigungsanlage für Korpusmöbel und rechteckige Bauteile nach Industrie-4.0-Gesichtspunkten.

Die Goldbach Kirchner Raumconcepte GmbH ist ein innovatives, inhabergeführtes Familienunternehmen in der dritten Generation. Die Unterfranken stehen für hochwertige Trennwand- und Schrankwandsysteme, Serienfertigung und Top-Innenausbau, legen viel Wert auf eigene und nachhaltige Entwicklungen und eine Produktion „made in Germany“.

Bei aller Bodenständigkeit ist die Unternehmenshistorie immer wieder durch mutige unternehmerische Entscheidungen geprägt: Begonnen hat es mit Gründer Jakob Kirchner, der mit der Patentanmeldung der „Ruckzuck-Treppe“ und eigener Fertigung in Geiselbach 1922 die Keimzelle einer Erfolgsgeschichte schuf.

Der heutige Geschäftsführer Bernd Kirchner ist nicht minder umtriebig. Er baute die Firma sukzessive zur Großschreinerei aus und entschied sich 2004 zu einem wichtigen Schritt, indem er die Goldbach Raumconcepte GmbH aus Goldbach bei Aschaffenburg übernahm. Das Unternehmen hatte sich zuvor über Jahrzehnte auf die Produktion von Schrank- und Trennwandsystemen sowie Büromöbeln konzentriert. Noch im gleichen Jahr holte Kirchner die Entwicklung und Fertigung der Goldbach-Produkte nach Geiselbach.

Die Kooperation zwischen der Kirchner Schreinerei Innenausbau GmbH und der Goldbach Raumconcepte GmbH führte schon bald zu Synergien in zahlreichen Unternehmensbereichen. 2006 folgte die endgültige Fusion: Aus den beiden Betrieben entstand die heutige Goldbach Kirchner Raumconcepte GmbH am Standort Geiselbach, mit Entwicklung und Fertigung hochwertiger Schrank- und Trennwandsysteme sowie gehobenem Objekt-Innenausbau.

Für den schlagkräftigen Innenausbauer standen fortan alle Zeichen auf Wachstum. Das sich 2015 in einem weiteren strategisch bedeutsamen Schritt manifestierte: Bernd Kirchner erwarb ein Produktionsgelände in Dessau unweit des geschichtsträchtig-renommierten Bauhaus.

„Ein Bekannter erwähnte beim Skifahren, dass das dort ansässige Unternehmen Insolvenz angemeldet hat und das gesamte Gelände zum Verkauf stünde. In DDR-Zeiten gab es dort ein Möbelkombinat und auch später wurde mit Holz gearbeitet. Insofern war der Grundgedanke, die bestehenden Strukturen zu nutzen, nicht verkehrt. Irgendwann habe ich mich tatsächlich zu einer Besichtigung entschlossen, allerdings stellte sich heraus, dass es nicht so einfach sein würde, dort zu produzieren. Zum einen wegen des Zustandes der Gebäude, zum anderen durch den organisch gewachsenen, wenig effizienten Materialstrom über kilometerlange Rollenbahnen und einen sehr veralteten Maschinenpark“, berichtet der Geschäftsmann.

Dennoch sah Kirchner Potenziale in den Bestandsimmobilien. „Wir haben in Geiselbach keine Expansionsmöglichkeiten mehr, könnten aber in unserer Marktsituation mit einem Ausbau der Produktionsvolumina durchaus wachsen. Insofern kam dann die Idee einer hochgradig vernetzten Produktion in Dessau.“

Nachdem klar war, dass eine der neueren Hallen in Sachsen-Anhalt, die bis dato als Lager gedient hatte, die nötigen Voraussetzungen mitbrachte, entschied sich Kirchner zum Kauf. Bereits kurz nach dem Erwerb des Geländes inklusive Immobilien im April 2015 begannen auf der LIGNA nur einen Monat später die ersten Planungen für die neue Fertigungslinie.

„Durch die Möglichkeit, komplett neu auf dem Reißbrett zu planen, konnten wir eine Produktionsanlage realisieren, die zukunftsgerichtet ist. Und mit der wir den individuellen Aufträgen unserer Kunden absolut gerecht werden. Dank der Produktion in Dessau sind wir sowohl in der Serienfertigung als auch bei Losgröße 1 absolut schlagkräftig und realisieren unseren Wunsch, ein wirklich innovativer Hersteller zu sein“, bekräftigt Kirchner.

Umgesetzt wurde das Großprojekt letztlich gemeinsam mit der HOMAG Group. „Goldbach Kirchner arbeitet bereits seit den 1980er-Jahren mit HOMAG zusammen. Die erste Maschine war damals eine HOLZMA-Säge. Für die Anlage in Dessau haben wir uns natürlich auch bei anderen Herstellern umgesehen, aber letztlich überzeugte uns einmal mehr die Leistungsfähigkeit von HOMAG mit einem wirklich innovativen Anlagenkonzept, das sämtliche unserer Anforderungen bei Maschinen und Software beinhaltete“, resümiert Schmidt.

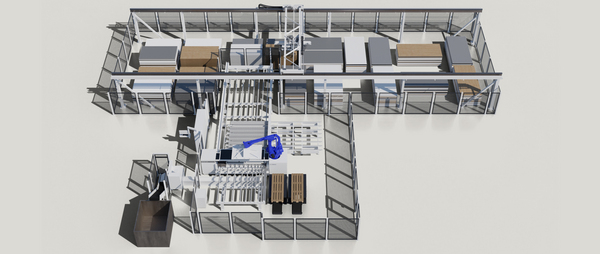

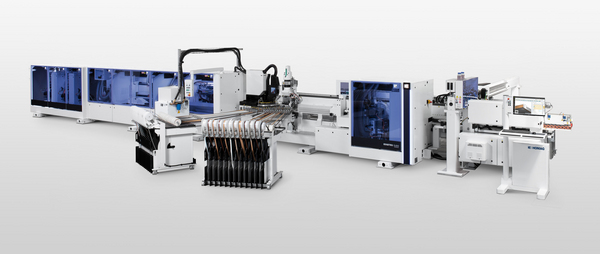

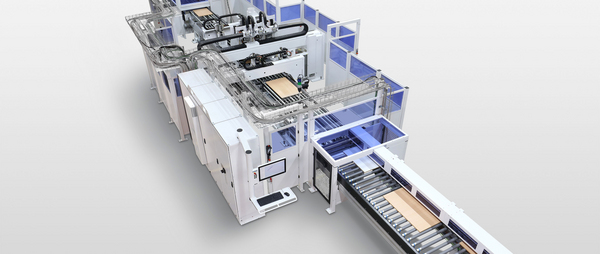

Die Bearbeitung der eingesetzten Materialien – Spanplatten, MDF, Tischlerplatten, Verbundelemente und melaminbeschichtete Platten mit und ohne Schutzfolie sowie einem maximalen Rohplattenformat von 3.320 x 2.100 Millimetern – beginnt nach einem Flächenlager STORETEQ S-500 (TLF 411) mit rund 50 Meter Länge und 10 Meter Breite. Es beinhaltet 40 Lagerplätze für das Format 2.800 x 2.100 Millimeter und acht Plätze für 4.100 x 2.100 Millimeter. Die maximale Kapazität in dem Flächenlager bei einer Stärke von 19 Millimeter dicken Werkstoffen liegt bei etwa 5.040 Platten.

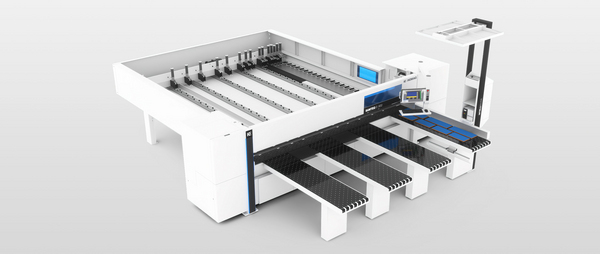

Angeschlossen an das Lager, aber nicht in die Gesamtlinie eingebunden, steht eine Plattensäge SAWTEQ B-300 (HPP 300) mit Druckbalken-Etikettierung. Diese ist im Bedarfsfall für individuelle Zuschnitte nutzbar.

Der eigentliche Werkstoffstrom geht allerdings an dieser Säge vorbei, weil das Portal des Lagers den Einlauf einer Plattensäge SAWTEQ B-320 (HPS 320) mit Roboter bedient. Hier erfolgt der Zuschnitt der Rohplatten entsprechend der Teiledaten, der Roboter übernimmt dabei das komplette Handling einschließlich der Weitergabe nach der Bearbeitung inklusive Etikettierung. Dieser Anlagenteil schafft je nach Aufteilbild bis zu 1.500 Teile pro Schicht.

Auf die SAWTEQ B-320 (HPS 320) folgt ein Entkopplungspuffer SORTEQ H-600 (TPL 220) mit 20 Etagen und zweispuriger Einlagerung. Gleichzeitig besteht die Möglichkeit, besonders kleine Teile unterhalb der Abmessungen 240 x 140 x 10 Millimeter vor dem Puffer auszuschleusen, da sie in den nachfolgenden Maschinenbereichen nicht bearbeitet werden können. Genauso wird mit Restteilen oder bereits fertigen Werkstücken verfahren, beispielsweise Rückwänden.

„Wir haben viel Wert darauf gelegt, dass wir bestimmte Maschinenbereiche im Notfall umgehen können und Zugriff an mehreren Stellen haben. Im Normallfall laufen die Teile von der Rohplatte bis zum fertig bearbeiteten Teil inklusive Kante und Bohrungen bis zum Ende durch. Wenn aber eine Maschine eine Störung hat, verhindert unsere spezielle Ablaufplanung, dass die komplette Linie steht. Das kann, je nach Auslastung und Lieferdruck, ,überlebenswichtig‘ sein. Um auf der sicheren Seite zu sein, haben wir bereits bei der Anlagenplanung ,Worst-Case-Szenarien‘ durchgespielt, beispielsweise auch einen Stromausfall“, erklärt der für Dessau zuständige Betriebsleiter Christian Stoll.

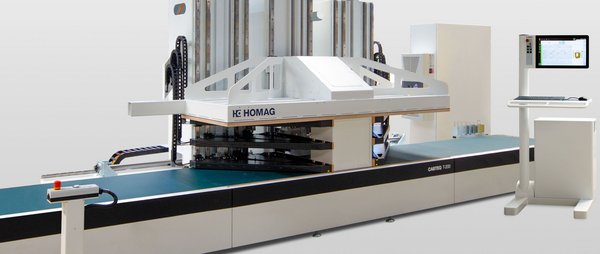

Auf den Pufferplatz folgt eine Kantenanleimmaschine EDGETEQ S-800 (KFR 610) mit Teileumlauf LOOPTEQ C-500 (TFU 820), um die Werkstücke, je nach Bedarf, an einer oder mehreren Seiten zu bekanten. Eingesetzt wird hier wahlweise PU sowie die Verbindung von Werkstück und Kante mittels Laser. Zum Einsatz kommen ABS, PP und Melaminkanten, für die Nutbearbeitung wurde die Maschine mit zwei Aggregaten des Typs SF 62 ausgestattet.

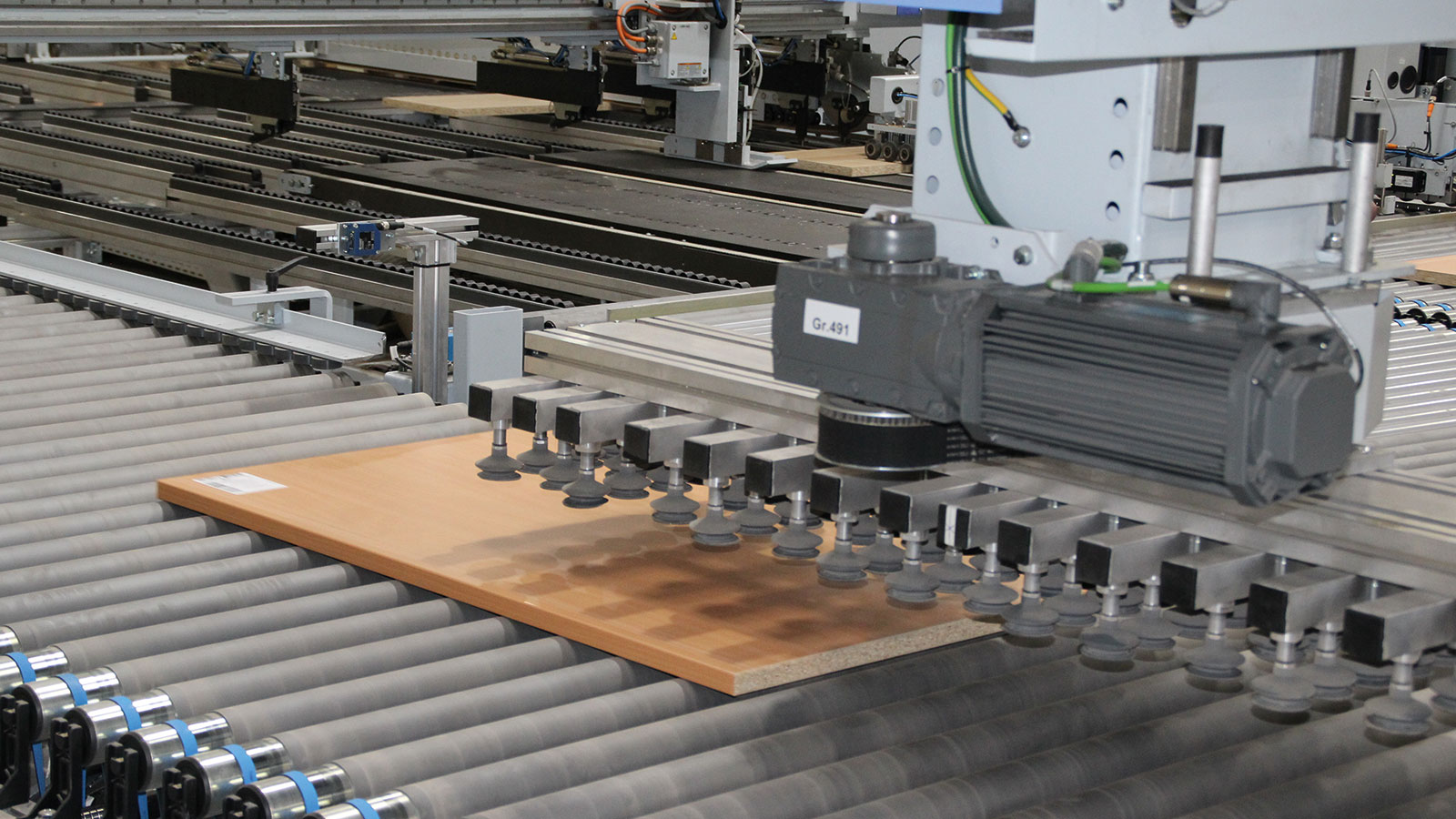

Danach kommt ein Werkstücktransport über zwei Ebenen mit automatischer Abreinigung beider Plattenseiten. Auch dieses Stück der Anlage besitzt die Fähigkeit, im kleinen Maße zu puffern. Von dort aus geht es in einen Sortierspeicher SORTEQ R-200 (TLB 320). Bei doppelt tiefer Einlagerung fasst dieser Anlagenteil rund 1.500 Bauteile und dient der Sortierung der fertig bekanteten Werkstücke. Für alles, was keine weitere Bearbeitung benötigt, folgt auf den Speicher die direkte Abstapelung RKR 180 mittels Roboter. Genauso lassen sich an dieser Stelle Teile beschicken, die spezielle Bohrungen benötigen.

Der Roboter bildet beim Abstapeln automatisch Lagen entsprechend der individuellen Datensätze, zudem dreht er Teile für die Bohranlage. Die Durchlaufbohrmaschine DRILLTEQ L-500 (ABH 100) ist der Abschluss der hoch automatisierten Anlage. Hier findet die Bearbeitung an allen sechs Seiten in einem Durchlauf ohne Störkonturen sowie ein automatisches Dübelsetzen in X-Richtung statt. Zudem gibt es eine 100-prozentige Vermessung und einen Fertigteilpuffer für 30 Bauteile.

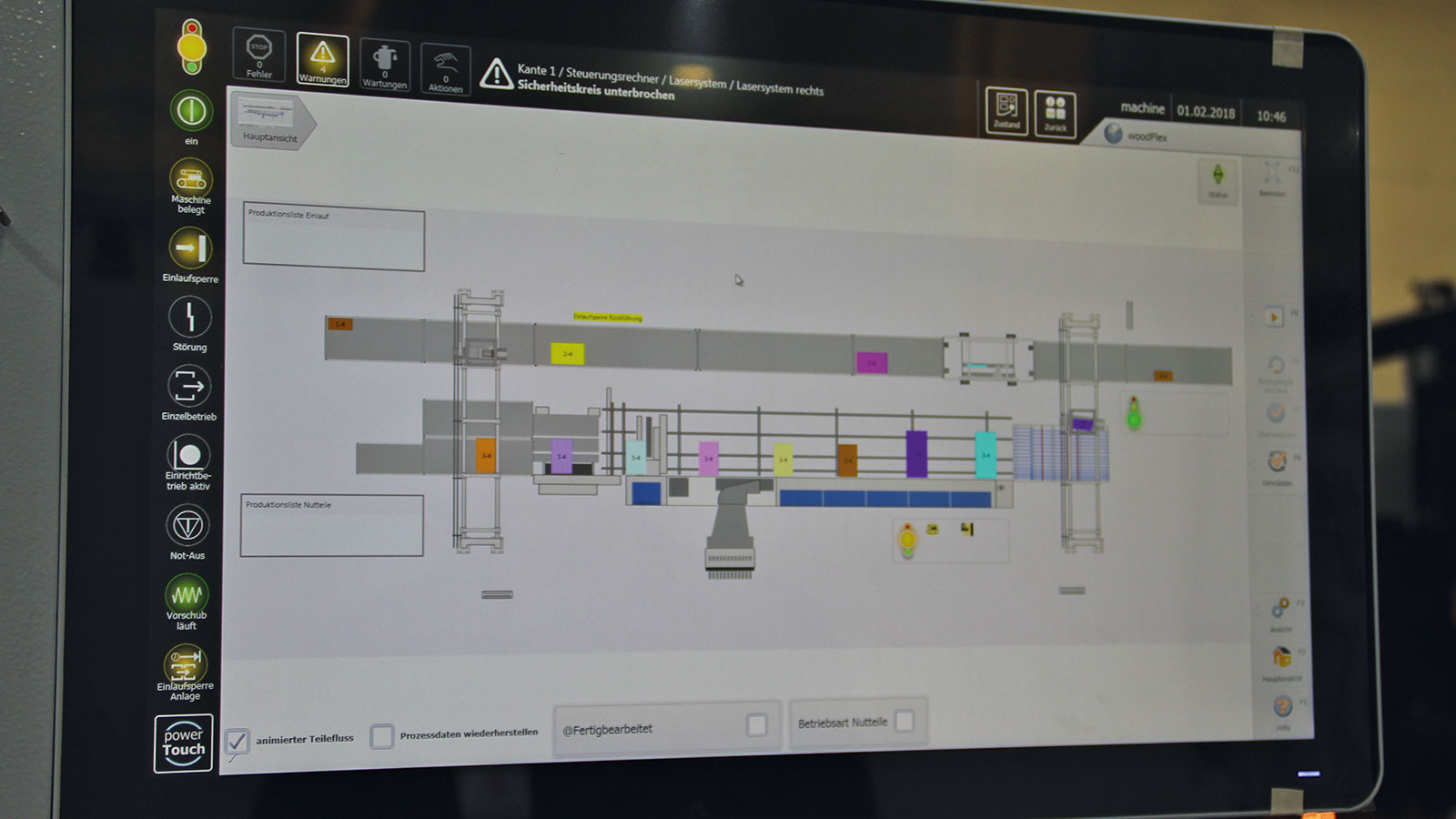

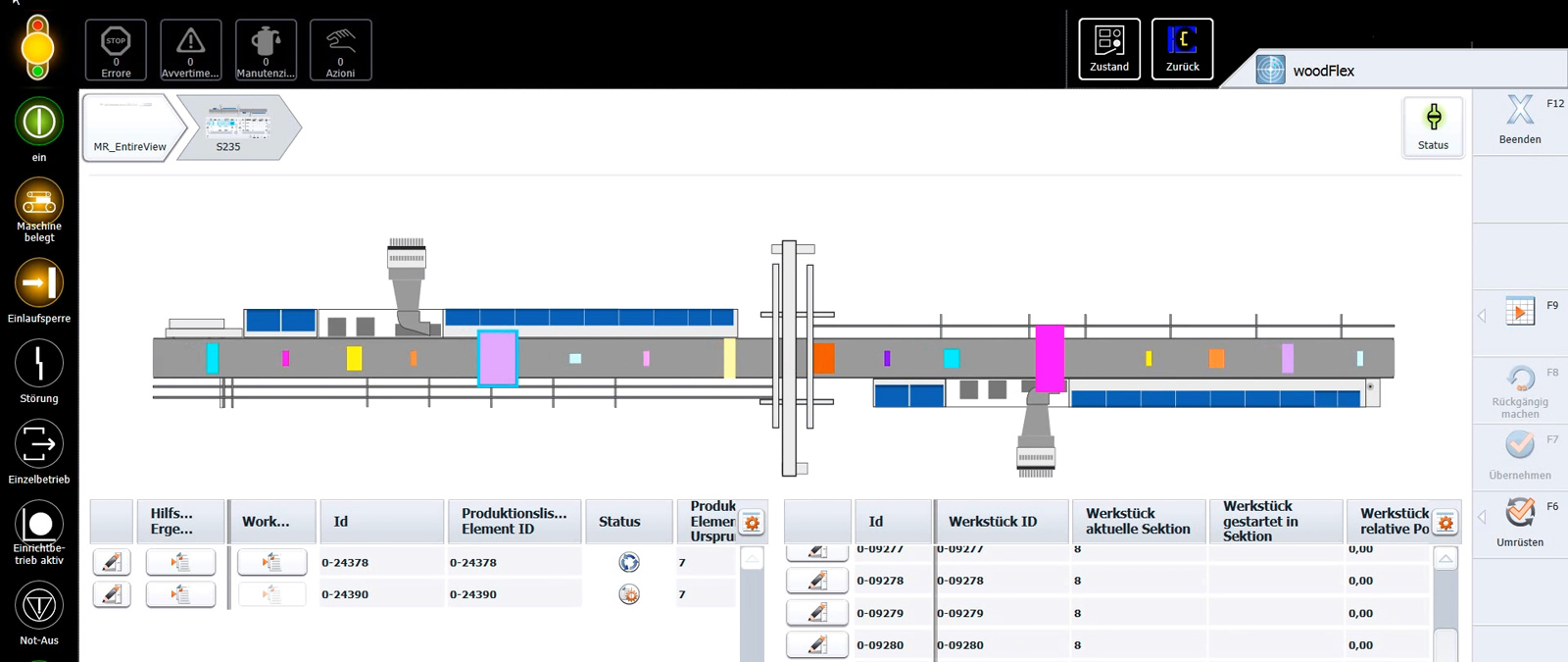

Grundlage des Ganzen ist das HOMAG-Fertigungsleitsystem ControllerMES. Es generiert die Daten für die jeweiligen Anlagenteile, damit die Bearbeitung in Losgröße 1 erfolgen kann. Die Werkstückinformationen stammen bei Goldbach Kirchner aus Software von Kuhnle sowie CAD+T – ControllerMES bereitet diese Daten dann für die Fertigung auf.

Wird in der Konstruktion in Geiselbach beispielsweise festgelegt, dass die Kante aus optischen Gründen erst quer statt längs angebracht werden soll, dann berücksichtigt das System dies natürlich und die gesamte Anlage arbeitet so, dass das Teil korrekt einläuft.

Entsprechend der von ControllerMES angelieferten Daten arbeitet die Säge eigenorganisiert die entsprechenden Schnittpläne ab, genauso wie die Bohranlage das benötigte CNC-Programm für das jeweilige Bauteil abruft. Auch die Fertigung von Schnellteilen ist jederzeit möglich. Selbst wenn es aufgrund der automatischen Qualitätskontrollen zu Fehlermeldungen kommt, reagiert ControllerMES: Das System sperrt kurzerhand den kompletten Auftrag.

Vier Tage vor dem vereinbarten Liefertermin eines Möbels ist Produktionsstart, dazu werden im Vorfeld Muss- und Kann-Teile verschnittoptimiert. Das Lager läuft nahezu ständig. Welche Platten Vorrang haben, ergibt sich aus vorab vergebenen Prioritäten, die ControllerMES bei der Lageransteuerung berücksichtigt. So wird beispielsweise abends automatisch für den Produktionsstart am nächsten Tag vorsortiert. Die Aufträge an das Lager gehen alle zwei Stunden optimiert von der Arbeitsvorbereitung in Geiselbach nach Dessau.

Werden für einen Auftrag Freiformteile benötigt, findet die Fertigung in Geiselbach statt. Gleiches gilt für komplexe Möbel, die nur wenig effizient über die neue Anlage laufen würden. „Wir haben einen regelmäßigen Werksverkehr, entscheiden je nach Auftrag, wo Teile eines Auftrages zusammenkommen. Das kann auch erst direkt auf der Baustelle der Fall sein“, so Schmidt.

Als einziger Hersteller neben HOMAG war der Absaugspezialist Scheuch Ligno bei der Errichtung der neuen Produktionsstätte mit von der Partie: Geliefert wurde eine „Sepas-Plus“-Anlage mit einer Absaugleistung von 80.000 Kubikmetern pro Stunde für die Möbelproduktion, eine „Eta-max-Unit“ mit Hochleistungsventilatoren mit 85 Prozent Wirkungsgrad sowie ein Scheuch-Ligno-Impulsfilter mit integriertem Spänebunker. Die pneumatische Förderanlage vom Impulsfilter bis zum zentralen Späne-Silo überwindet eine Förderstrecke von rund 85 Metern, die Förderleistung beträgt bis zu 2.800 Kilogramm pro Stunde. Besonders energiesparend ist die Betriebsweise mit Intervallen.

Die Inbetriebnahme der neuen HOMAG-Fertigungsanlage erfolgte im Juni 2017, der Regelbetrieb war im Oktober 2017 erreicht. Die durchschnittliche Leistung liegt bei 600 bis 800 Bauteilen pro Schicht.

Wobei auch heute noch an der maximalen Effizienz gefeilt wird: „Wenn alles komplett eingespielt ist, dann benötigen wir für die komplette Anlage nur noch einen Mitarbeiter, derzeit sind meistens drei vor Ort. Und es gibt noch viele Ideen. So denken wir darüber nach, eine RFID-Lösung statt Barcodes zu verwenden. Und wir wollen irgendwann ausgeklügelte Kamerasysteme vor Ort haben, um die Anlage zu überwachen und die innerbetriebliche Wartung zu vereinfachen. Eins ist klar: Diese Anlage ist State of the Art und in dieser hochgradig automatisierten Form wahrscheinlich eine der modernsten der Welt. Im Prinzip die Verkörperung des Industrie-4.0-Gedankens. Deshalb möchten wir auch noch weitere Lieferanten anbinden. Bislang liefert nur ein Holzwerkstoffhersteller die Platten bereits mit Barcodes an, die unsere Anlage lesen kann“, erläutert Schmidt.

Und auch darüber hinaus gibt es Pläne für den Standort: „Hinter der aktuell genutzten Produktionshalle ist noch grüne Wiese. Es ist genug Platz vorhanden, um beispielsweise die Verwaltung in einem Neubau anzugliedern und eventuell einen modernen Showroom einzurichten“, sagt Kirchner.

Videos

„Die Vision war und ist es, nach der Planung der Produkte in Geiselbach lediglich Datensätze für Korpusmöbel und rechteckige Bauteile nach Dessau zu schicken. Um dann quasi aufs Knöpfchen zu drücken, und die Teile entstehen dort hochgradig automatisiert mit nur minimalem Personaleinsatz.“Sebastian Schmidt, Produktionsleiter Goldbach Kirchner Raumconcepte GmbH