Ein Artikel des Fachmagazins HK, 01 / 2015, www.hk-magazin.com

Nach intensiver Analyse des Marktes und der gemeinsamen Projektierung mit dem HOMAG Group Engineering hat sich die Kronospan Schweiz AG für eine Investition in Maschinen- und Anlagentechnik der HOMAG Group AG entschieden. Dass die Wahl auf den Schopflocher Branchenprimus fiel, lag vor allem an den technischen Möglichkeiten des Konzerns und der Projektierungsleistung. Denn die Gruppenmitglieder bieten alle für die Möbelfertigung notwendigen Bearbeitungstechnologien inklusive kompatibler CNC-Technik. Und das war den Verantwortlichen der Kronospan Schweiz AG ganz wichtig, wollten sie doch eine Fertigung aufbauen, die vollautomatisch funktioniert und doch die Herstellung von Halbfabrikaten in Kleinserien und Losgröße 1 wirtschaftlich ermöglicht.

Im Anschluss an eine bauseitig vorhandene Zuschnittanlage werden die zugeschnittenen Bauteile bei der Kronospan Schweiz AG im Stapel automatisch der flexiblen Kantenumlaufzelle oder der CNC-Zelle zugeführt. Die erste Station bildet die einseitige Format- und Kantenanleimmaschine KFR 610 powerLine mit einem Werkstückzuführsystem SI 14. Das Kantenmagazin der Bearbeitungsmaschine kann bis zu zwölf verschiedene Kanten bevorraten. Des Weiteren ist die Maschine mit zwei verschiedenen Leimsystemen ausgestattet: dem laserTec-Verfahren und einem PUR-Leimauftrag.

Beide Systeme stehen wahlfrei zur Verfügung und sind in der „Lücke“ vorwählbar. Dementsprechend werden beispielsweise die Sortierprozesse im Zuschnitt vereinfacht. In Verbindung mit dem Werkstückumlauf TFU 599 und dem TSP 420 von HOMAG Automation können die Bauteile sowohl automatisch beschickt als auch abgestapelt werden. Die beiden Drehportale des „TFU 599“ drehen die Bauteile lagerichtig und ermöglichen den materialschonenden Rücktransport, um die zweite, dritte und vierte Kante aufzubringen.

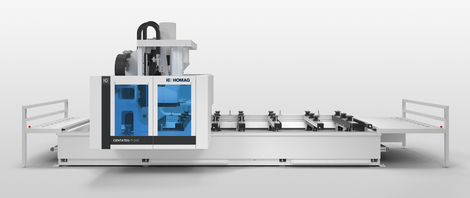

Die Automatisierungstechnologie zeichnet sich vornehmlich durch deren Flexibilität hinsichtlich der Bauteilabmessungen aus. Es können vom handlichen Schubkastenvorderstück bis hin zu einer großen Trennwand alle Dimensionen manipuliert werden. Weiter geht es bei der nächsten Station, dem CNC-gesteuerten Bearbeitungszentrum BMG 611 profiLine. Neben der üblichen Bohr- und Fräsbearbeitung eignet sich die Maschine auch zur 5-Achs-Bearbeitung von Halbfabrikaten.

Das 5-Achs-Bearbeitungszentrum ist in der Lage, sämtliche Bohrungen im Raster sowie sämtliche Fräsarbeiten durchzuführen. Der AP-Konsolentisch rüstet sich automatisch auf den nächsten Stapel beziehungsweise die nächsten Bauteile eines Loses ein. Als Helfer und Mitarbeiter fungiert ein Kuka-Roboter, der die Teile auf den Konsolentisch auflegt und abnimmt. Aufgrund seiner präzisen Kinematik liefert er nahezu perfekte Stapel ab, die sofort in die Verpackungsmaschine gefahren werden können. Das geschieht natürlich auch über Querwagen und Rollenbahn. So in Folie verpackt, gelangen die fertigen Teile in den Versand. Bei dem gesamten Fertigungsablauf läuft alles automatisch. Der Bediener steuert die Maschinen über den Leitrechner der jeweiligen Zelle. Dabei fungiert „Wood-Line“ als die zentrale Dateneingabeeinheit für den Bediener oder das Fertigungsleitsystem des Kunden. Dennoch kontrolliert der Maschinenbediener die jeweilige Anlage und muss im möglichen Störfall eingreifen. Da kommt es dem Bediener zugute, dass alle Maschinen mit powerTouch ausgestattet sind. Durch dieses neue Bedienkonzept unterscheiden sich die Maschinen nur noch in wenigen spezifischen Anwendungen. Im Mittelpunkt steht ein großer Multitouch-Monitor im Breitbildformat, an dem durch direktes Berühren Funktionen der Maschine gesteuert werden. Die gesamte Oberfläche ist für Touchbedienung optimiert und bietet zahlreiche, neue Hilfs- und Assistentenfunktionen, die das Arbeiten wesentlich vereinfachen. Einheitliche Bedienelemente und Softwarebausteine sorgen dafür, dass sich mit diesem neuen Konzept alle HOMAG Group Maschinen auf die gleiche Weise bedienen lassen. Dadurch wird das Bedienen unterschiedlicher Maschinen nicht nur einfacher – durch die einheitliche Oberfläche wird außerdem der Aufwand für Schulung und Service reduziert.

Bei der Gestaltung verzichtete die HOMAG Group AG bewusst auf komplexe Dialoge, sodass auch wenig geübte Maschinenbediener die Maschine sicher handhaben können. Dies war den Verantwortlichen bei Kronospan sehr wichtig. Weiter neue Techniken wie beispielweise QR-Codes ermöglichen es, Informationen von der Maschine auf mobile Geräte zu übertragen. So kann zum Beispiel die Bestückung des Werkzeugwechslers mit einem Smartphone via QR-Code eingelesen werden und diese wird dann dort in Form eines digitalen, mobilen Notiz-Zettels angezeigt. Somit verschwimmt die Investitions-Güterwelt und die private Konsum-Güterwelt zu einer völlig neuen Einheit. Zudem verfügt jede Maschine über einen QR-Code, mit dem über die verschlüsselte Maschinen-Nummer direkt der richtige Ansprechpartner im Service erreicht wird.

Miteinander kompatible Softwaremodule, die auf die Schnittstellen der CNC-Maschinen abgestimmt sind, sorgen in diesem System für einen kontinuierlichen Teile- und Informationsfluss. Module gibt es für nahezu jeden Prozess. Platten können in kürzester Zeit zur Bearbeitung einem angeschlossenen CNC-Bearbeitungszentrum bereitgestellt werden. Andere Module sorgen nach dem Abarbeiten der Zuschnittliste durch die Säge für ein automatisiertes Restemanagement, das bis zur vollautomatischen Reste-Rückführung ins Lager reicht. Abstapel-Programme sagen dem Bediener oder dem Roboter, wo das Werkstück abgelegt werden muss. Das Resultat sind weniger Materialverbrauch und höhere Materialausbeute. Ein wichtiger Bestandteil des vernetzten Prozesses ist die Teilelogistik entlang der Prozesskette. Automatische Säge-Lager-Kombinationen übernehmen die mannlose Vorkommissionierung, gewährleisten automatische Bestandskontrolle und -überwachung und sorgen für eine optimale Disposition.

Bei der Werkstück-Verfolgung haben sich Auto-ID-Lösungen durchgesetzt. Dabei werden auf dem Werkstück mittels Etikettendrucker Informationen aufgebracht, die vom Scanner im Laufe des weiteren Produktionsprozesses identifiziert und von den Maschinen umgesetzt werden. Informationen wie die Reihenfolge der benötigten Teile oder die Art der vorgesehenen Bearbeitung können so ohne viel Aufwand übermittelt werden. Die Daten werden automatisiert im ERP-System miteinander verknüpft.

Auch die Werkzeughersteller sind aktiv an der Entwicklung beteiligt. Sie steuern innovative Tool-Management-Systeme bei, die den Arbeitsprozess erleichtern. Unter anderem ermöglichen sie eine schnelle, zuverlässige Verbrauchs- und Kostenanalyse der eingesetzten Werkzeuge inklusive voraussichtlicher Standzeit. Alles in allem ist der Aufbau einer automatisierten Fertigung für die Losgröße Eins für die Lieferung von Werkstücken eine kluge Investition in die Zukunft. Die Leistung der Anlage kann entspannt hochgefahren werden und bietet mit der Möglichkeit des Drei-Schicht-Betriebes auch viel Zukunftssicherheit.

Statements weiterer powerTouch Kunden

„Mit powerTouch hat die HOMAG Group ein wirklich modernes und intuitives Bedienkonzept mit toller Grafik entwickelt, das man sehr schnell versteht. Es macht richtig Spaß, die Maschine wie mein Smartphone zu bedienen – einfach wischen, scrollen und zoomen.“

Peter Schuon, Geschäftsführer der MS-Schuon GmbH

„powerTouch bedeutet für uns die einfache Bedienung unserer kompletten Anlage mit mehreren Maschinenteilen mit einer einheitlichen Steuerung. Vergleichbar ist diese Art der Maschinenbedienung mit der Bedienung von Smartphones – deshalb fällt unseren Mitarbeitern beispielsweise auch die Einarbeitung an der Anlage sehr leicht und jeder Mitarbeiter kann an verschiedenen Maschinen eingesetzt werden. Gleichzeitig ist powerTouch für uns auch ein wichtiger Baustein in Richtung Industrie 4.0. Zwar ist es noch ein weiter Weg, aber auf der internen Datennetzstruktur sind wir bereits sehr weit. So sind die Anlagen direkt mit den Konstruktionsprogrammen gekoppelt, die Daten werden automatisch aus den CAD-Daten generiert. Dies ermöglicht uns überhaupt erst die Losgröße-Eins-Produktion.“

Martin Henkenjohann, Technischer Geschäftsleiter der Nobilia-Werke

Fotos: Fachmagazin HK / Norbert Schmidt