Ferrari: „Herr Fäckl, wo liegen Ihre betrieblichen Schwerpunkte?“

Fäckl: „Wir üben Zimmereihandwerk aus, stellen unter anderem Dachstühle her. Vor 27 Jahren habe ich die Arbeit in dieser Halle aufgenommen. Davor waren die Räumlichkeiten, die noch aus der Schreinertätigkeit meines Vaters herrühren, wesentlich kleiner gewesen. Nachdem wir uns auf das Zimmererhandwerk und den Bau von Dächern spezialisiert hatten, arbeiteten wir zunächst einmal eine Zeitlang mit Handmaschinen. Da sich die Handarbeit aufwändig und vor allem sehr zeitintensiv gestaltete, entschieden wir uns, nach einer automatischen Maschine für eine schnellere und präzisere Fertigung Ausschau zu halten“.

Ferrari: „Was waren Ihre damaligen Zielvorgaben?“

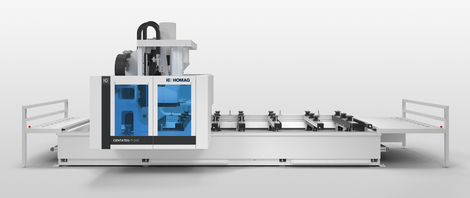

Fäckl: „Wie gesagt, in erster Linie wollten wir schneller werden, passgenauer fertigen können und imstande sein, Aufträge von kleineren Zimmereien aus der Umgebung abzuarbeiten. Und all das sollte mit einer möglichst geringen Investitionssumme realisiert werden. Die WEINMANN Abbundmaschine WBS 120 erfüllt diese Anforderungen vollständig - die extrem kompakte Maschine erlaubt es uns, unsere begrenzten Platzverhältnisse optimal auszunutzen und dabei höchst effizient zu produzieren. Wir können Holzbalken mit Maßen von 30x50 mm bis 200x450 mm bearbeiten. Die Daten von der Projektierung werden in CAD/CAM direkt für die Produktion genutzt. Die Projektierung machen wir im CAD, das heißt, wir bereiten die Zeichnung vor und danach geht es auch schon los.“

Ferrari: „Welche Ausrüstung haben Sie für Ihre Maschine gewählt?“

Fäckl: „Unsere Maschine ist dafür ausgelegt, mit nur einem Antrieb zu fräsen und zu sägen. Sie bietet also die Möglichkeit, mit einem 500 mm Sägeblatt zu arbeiten und auch die Fräse mithilfe desselben Antriebes zu nutzen. Für spezielle Fräsbearbeitungen, bei denen das Sägeblatt stört, wird dieses einfach entfernt. Die Kombination aus Fräse- und Sägeaggregat ist für uns ideal und bringt uns einen hohen wirtschaftlichen Nutzen.“

Ferrari: „Sind Sie denn mit der von Ihnen gewählten Lösung zufrieden?“

Fäckl: „Wir arbeiten nun seit etwas mehr als einem Jahr mit dieser Maschine und sind sehr zufrieden – alles funktioniert bestens. Speziell die Qualität der produzierten Elemente, die für uns an erster Stelle steht, ist beeindruckend.

Die Installation und Inbetriebnahme verlief problemlos und war in nur zwei Wochen abgeschlossen. Sämtlicher Service, den wir bislang benötigten, erfolgte im Online-Modus direkt durch die Serviceabteilung der Firma WEINMANN. Auch die Trennung zwischen Gutteilen und Reststücken funktioniert ganz einfach - die Reste werden nach links ausgefördert, das Gutteil wird nach rechts transportiert. Außerdem besteht die Möglichkeit, Etiketten zu drucken oder die Teile direkt zu markieren, was das Montieren auf der Baustelle vereinfacht.“

Ferrari: „Woher beziehen Sie Ihre Baumaterialien und welche Rohstoffe verwenden Sie für den Holzbau?“

Fäckl: „Wir verwenden massives Tannenholz, das aus den Wäldern der Gegend stammt. Die von uns hergestellten Wohneinheiten sind ein hervorragendes Beispiel für Nachhaltigkeit. Es kommen nur Rohstoffe zum Einsatz, die extrem kurzen Transportwegen unterliegen. Das Holz wird 18 Monate lang getrocknet, bevor es von uns verarbeitet wird. Die anschließende Montage der produzierten Balken erfolgt nur wenige Kilometer von unserem Betrieb entfernt. Die italienische Sprache bietet für dieses Nachhaltigkeitsprinzip den ebenso klangvollen wie passenden Begriff „zero chilometri“ = null Kilometer.“

Ferrari: „ Vielen Dank für das Gespräch, Herr Fäckl.“

Foto: Nachdruck genehmigt durch Struttura Legno Italien

Text von: Pietro Ferrari