"Isola autonoma": il primo laboratorio che lavora in perfetta autonomia

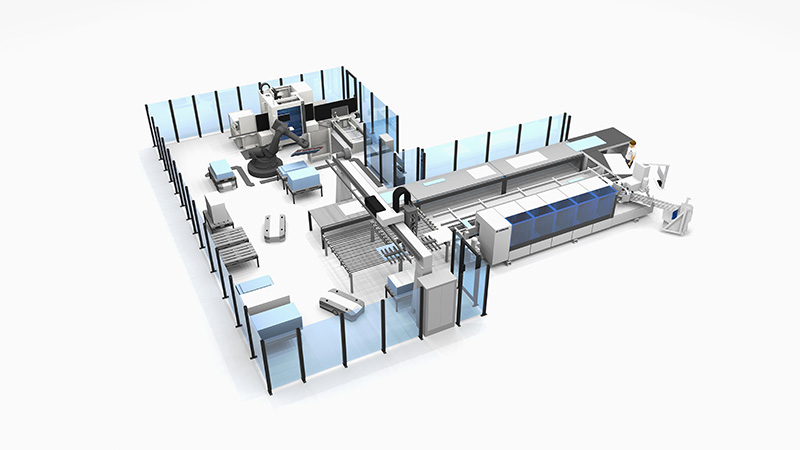

In occasione della HOLZ-HANDWERK, HOMAG presenterà per la prima volta un laboratorio che lavora in completa autonomia. Il laboratorio è costituita da due isole, in sé già completamente automatizzate e concatenate.

Queste due isole sono collegate da piccoli assistenti che lavorano in modo autonomo: vengono utilizzati veicoli a guida automatica (VGA) che si occupano dell'organizzazione completa della logistica dei componenti tra le isole, facendo di questo concetto di laboratorio la prima "isola autonoma" nell'industria della lavorazione del legno.

La "isola autonoma" può sfruttare appieno la sua flessibilità sia nell’artigianato che nell'industria, nella produzione in serie e nella produzione lotto 1, e apre le porte a opzioni senza precedenti nella produzione futura delle piccole e medie imprese.

ISOLA 1: Bordatura high-tech con gestione integrata dei pezzi

Ideale per utenti con la massima varietà di pezzi e materiali nella lavorazione dei bordi: la bordatrice EDGETEQ S-500 (precedentemente KAL 370) è estremamente flessibile in combinazione con il ritorno pezzi LOOPTEQ O-600 (precedentemente TFU 521). I due elementi sono messi in rete tra loro tramite il controller per isole woodFlex. Questo comando è dotato di una struttura modulare che lo rende aperto a esigenze o espansioni future e crea sicurezza, ottimizza i procedimenti e aumenta l'efficienza. Per far sì che la isola sia in grado di elaborare correttamente ciascun pezzo, ad ogni parte viene assegnato precedentemente un'identità digitale (codice a barre) contenente tutti i dati di elaborazione.

Bordi high-tech: flessibilità³

La nuova EDGETEQ S-500 possiede una flessibilità mai esistita prima: è in grado di gestire 3 profili e in più unisce sulla stessa macchina 3 diversi metodi di bordatura.

Elevata flessibilità di elaborazione e set-up con il semplice tocco di un pulsante costituiscono spesso le "viti di regolazione" per aumentare la produttività. A questo proposito la nuova tecnologia a 3 profili è l'ideale. Garantisce il cambio rapido, automatico e ripetibile tra 3 profili e lo smusso di 20°. Il "pacchetto tecnologia a 3 profili" comprende un gruppo a fresare per 3 raggi, la testa a 3 profili sul gruppo arrotondatore FK30 e un raschiatore profili per più di 3 raggi. Chi desidera cambiare il metodo di incollaggio dei bordi (PU, EVA o tecnica di giunzione a "0" airTec) a brevi intervalli, può ora utilizzare tutti e 3 i metodi di bordatura su un'unica macchina (ad es. AirTec in cambio automatico con EVA semplicemente premendo un pulsante).

Gestione pezzi integrata e automatizzata

Il flusso completamente automatizzato dei pezzi per EDGETEQ S-500 viene gestito dal ritorno pezzi LOOPTEQ O-600. In questo caso il ritorno automatico è stato combinato con un sistema di accatastamento, in modo che i pezzi finiti possano essere rimossi o accatastati automaticamente. Tutto ciò viene eseguito dal portale con rotazione automatica dei pezzi in base alla larghezza e dalla traversa a depressione di nuova concezione, progettata per una movimentazione delicata. Il ritorno è progettato per una gamma di pezzi che va da 240x80 mm a 1200x3000 mm ed è integrato nel comando della bordatrice.

I vantaggi della gestione integrata dei pezzi

- Bassi costi della qualità grazie alla traversa a depressione

- Organizzazione flessibile del personale, grazie al funzionamento con un unico operatore

- Gli operatori non devono più eseguire lavori fisicamente pesanti

- Flusso concatenato dei materiali con rendimento più elevato

- Efficienza: rotazione definita per un ritorno dei pezzi orientato al processo

- Piena integrazione nel comando della macchina (powerTouch)

ISOLA 2: Movimentazione robotizzata su centro di lavoro CNC verticale

Disponibilità pressoché del 100%, elevata precisione di lavorazione e movimentazione dei pezzi: i robot sono partner affidabili e aumentano la resa della produzione. L'alimentazione continua e affidabile dei pezzi rende ogni macchina CNC un centro ad alte prestazioni e, quindi, l'isola di produzione ottimale.

Alla HOLZ-HANDWERK, un robot a 6 assi si occuperà della movimentazione automatizzata dei pezzi nel centro di lavoro verticale DRILLTEQ V-500 (precedentemente BHX 200). L'integrazione nel comando dell'isola consente una gestione molto semplice del robot. Inoltre, funzioni come l'allineamento, la validazione e la rotazione dei pezzi possono essere facilmente integrate nel processo, ed è molto semplice anche l'implementazione di nuovi pezzi nel processo.

I vantaggi della gestione robotizzata

- Risparmio di spazio

- Movimentazione per materiali e superfici delicati

- Gli operatori non devono più eseguire lavori fisicamente pesanti

- Elevata disponibilità tecnica e aumento del valore aggiunto

- Possibilità di identificazione del pezzo tramite codice a barre o RFID

ISOLA 3: Concatenamento flessibile grazie a sistemi di trasporto a guida automatica

Piccoli assistenti logistici autonomi collegano le due isola di lavoro completamente automatizzate trasformandole in un laboratorio completamente indipendente: veicoli di trasporto senza conducente (TRANSBOT) vengono utilizzati per alimentare l'isola di fortura con cataste di pezzi finiti già lavorati dall'isola di bordatura.

Il processo completo: il flusso di materiale nell'isola

Isola di bordatura automatizzata:

Identificazione di ogni pezzo con un codice a barre individuale

Bordatura dei pezzi da 1 a 4 volte. Ritorno dei pezzi con la LOOPTEQ O-600 (precedentemente TFU 521)

Accatastamento dei pezzi con l’impianto di accatastamento della LOOPTEQ O-600

Veicolo a guida automatica (TRANSBOT): trasporta le cataste di pezzi bordati nell'area di carico robotizzata dell'isola CNC robotizzata (se è occupata, l'TRANSBOT trasporta la catasta in una posizione di magazzino intermedio)

Isola robotizzata CNC: il robot alimenta la DRILLTEQ V-500 (precedentemente BHX 200) con i pezzi bordati

Il robot successivamente accatasta i pezzi forati/spinati

TRANSBOT: trasporta le cataste pronte e forate / spinate in una posizione di magazzino intermedio e sposta un mezzo di sollevamento di carichi vuoto dall'area di caricamento robotizzata all'area di accatastamento robotizzata

TRANSBOT: trasporto della catasta successiva di pezzi bordati fino all'area di caricamento della isola CNC robotizzata (dalla posizione temporanea o dal sistema di accatastamento della LOOPTEQ O-600)

Allo stesso tempo, altri TRANSBOT caricano la posizione di accatastamento della LOOPTEQ O-600 con un nuovo mezzo di sollevamento di carichi vuoto

SOFTWARE: Collegamento intelligente di isole con veicoli a guida automatica (TRANSBOT)

La chiave per la comunicazione in rete nell'isola è il sistema di controllo di produzione ControllerMES HOMAG. Questo sistema comunica a 360 gradi con i singoli dispositivi di comando delle isole di bordatura automatizzate e della isola CNC robotizzata, nonché con il comando del veicolo a guida automatica. Qui entra in gioco il comando delle isole AGV" (AGV = Automated Guided Vehicle). Questo è strettamente collegato al gestore di una flotta, che assume la pianificazione completa delle rotte degli TRANSBOT.

I vantaggi della "isola autonoma"

- Combinazione della conoscenza dei processi della lavorazione del legno con la tecnologia TRANSBOT

- Gestione dei materiali da un unico produttore

- Predisposizione per la connessione all'ecosistema tapio

- Concatenamento flessibile delle isole di lavorazione: flessibilità di disposizione nella spazio, nessun concatenamento rigido mediante trasportatori a rulli

- Reattività a breve termine: possibilità di apportare facilmente modifiche alla gamma di prodotti e alla sequenza di lavorazione anche in un secondo tempo

- Scalabile e modulare: possibilità di espansione successiva