La "celda autónoma": el primer concepto de taller de funcionamiento totalmente autónomo

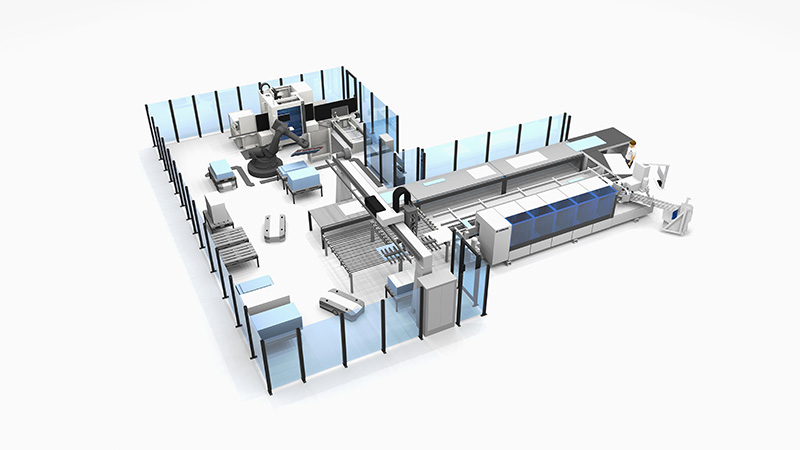

En la feria HOLZ-HANDWERK, HOMAG presenta por primera vez un taller que funciona de manera completamente autónoma. El taller consta de dos celdas totalmente automatizadas y encadenadas entre sí.

Ambas celdas se conectan mediante pequeños ayudantes que trabajan de forma autónoma: se trata de vehículos de guiado automático (AGV) que se hacen cargo de toda la organización de la logística de piezas entre las celdas y, de este modo, convierten este concepto de taller en la primera "celda autónoma" del sector artesanal de procesamiento de madera.

La "celda autónoma" permite aprovechar plenamente su gran flexibilidad tanto en el sector artesanal como en el industrial, en la fabricación en serie como en la producción de tamaño de lote 1, y de cara al futuro abre la puerta a opciones sin precedentes para pequeñas y medianas empresas.

CELDA 1: Alta tecnología de cantos con manipulación de piezas integrada

La máquina para encolar cantos EDGETEQ S-500 (anteriormente, KAL 370) junto con el sistema de retorno LOOPTEQ O-600 (anteriormente, TFU 521) crean una combinación de flexibilidad óptima que resulta perfecta para aquellos usuarios que trabajan con los más diversos materiales y piezas en el mecanizado de cantos. Ambos componentes se conectan entre sí mediante el programa de control de celdas woodFlex que, con su estructura modular abierta a ampliaciones o requisitos futuros, garantiza la seguridad, optimiza los procesos y aumenta la eficiencia. Para que la celda sea capaz de mecanizar correctamente todas las piezas, anteriormente se asigna a cada una de ellas una identidad digital (código de barras) que contiene todos los datos del mecanizado.

Alta tecnología de cantos: flexibilidad³

La nueva EDGETEQ S-500 ofrece una flexibilidad sin precedentes hasta el momento: es capaz de mecanizar 3 perfiles y dispone al mismo tiempo de 3 procedimientos de unión de cantos distintos.

La gran flexibilidad en el mecanizado y la posibilidad de preparación con solo pulsar un botón suelen ser los principales factores que permiten aumentar la productividad. En este aspecto, la nueva tecnología de 3 perfiles resulta ideal. Permite un cambio rápido, automático y de repetición precisa entre 3 perfiles y un bisel de 20°. El "paquete de tecnología de 3 perfiles" incluye un grupo de fresado de precisión para 3 radios, el cabezal de 3 perfiles en el grupo fresador para perfiles FK30 y una cuchilla para rascar perfiles para más de 3 radios. Quienes necesiten cambiar rápidamente el proceso de encolado de cantos (ya sea con PU, EVA o la tecnología de juntas invisibles airTec) ya pueden ejecutar los 3 procesos en una misma máquina (p. ej., airTec con cambio automático con EVA con solo pulsar un botón).

Manipulación de piezas automatizada integrada

El sistema de retorno de piezas LOOPTEQ O-600 se encarga del flujo de piezas totalmente automatizado para la EDGETEQ S-500. Este sistema de retroceso automatizado se ha combinado con una apiladora, para poder expulsar o apilar automáticamente las piezas terminadas. El pórtico ejecuta estas tareas con una función de giro que depende de la anchura y un travesaño de vacío de nuevo desarrollo que permite una manipulación más cuidadosa. El sistema de retroceso está diseñado para un rango de piezas de 240x80 mm a 1200x3000 mm y se integra en el control de la máquina para encolar de cantos.

Ventajas de la manipulación integrada de piezas

- Menores costes debidos a problemas de calidad gracias al travesaño de vacío que protege las piezas

- Organización de personal flexible gracias al manejo con un solo operario

- Reducción del esfuerzo físico del personal

- Flujo de material encadenado con gran rendimiento

- Eficiencia: giro definido para el retroceso de piezas orientado a los procesos

- Integración total con el control de la máquina (powerTouch)

CELDA 2: Manipulación mediante robots en la máquina de mecanizado CNC vertical

Disponibilidad de casi un 100 %, gran precisión de repetición y manipulación milimétrica de piezas: los robots son aliados de confianza que aumentan la rentabilidad de la producción. El suministro continuo y fiable de piezas hace de cualquier máquina CNC un centro de alto rendimiento y, con ello, una celda de fabricación con una capacidad productiva óptima.

En la feria HOLZ-HANDWERK, un robot de 6 ejes se encarga de la manipulación de piezas automatizada en el centro de mecanizado vertical DRILLTEQ V-500 (anteriormente, BHX 200). Gracias a la integración en el control de celdas, el manejo del robot es muy sencillo, e igualmente fácil resulta integrar otras funciones, como la alineación, validación y giro de las piezas, así como implementar piezas nuevas en el proceso.

Ventajas de la manipulación mediante robots

- Concepto compacto que necesita poco espacio

- Manipulación cuidadosa con el material y las superficies

- Reducción del esfuerzo físico del personal

- Alta disponibilidad técnica y aumento del valor añadido

- Posibilidad de identificación de piezas mediante código de barras o RFID

CELDA 3: Encadenamiento flexible mediante sistemas de guiado automático

Unos pequeños ayudantes del sistema de logística que trabajan de forma autónoma conectan las dos celdas totalmente automatizadas y crean en conjunto un taller completamente independiente: se trata de los vehículos de guiado automático (AGV) que suministran a la celda de taladrado las pilas ya mecanizadas procedentes de la celda de cantos.

La secuencia completa: el flujo de material en las celdas

Celda de cantos automatizada:

Identificación de cada pieza con un código de barras individual

De 1 a 4 aplicaciones de material de canto en la pieza. Transporte de retorno mediante el LOOPTEQ O-600 (anteriormente, TFU 521)

Apilamiento de las piezas mediante la apiladora del LOOPTEQ O-600

TRANSBOT: transporta las pilas con los cantos ya procesados al puesto de alimentación del robot de la celda robótica CNC (y, si este está ocupado, las transporta a un puesto de almacenamiento temporal)

Celda robótica CNC: el robot suministra las piezas con los cantos ya procesados al DRILLTEQ V-500 (anteriormente, BHX 200)

A continuación, el robot apila las piezas ya taladradas/con tacos

TRANSBOT: transporta las pilas de piezas con los cantos ya procesados y taladradas/con tacos a un puesto de almacenamiento temporal y mueve un alojamiento de carga vacío del puesto de alimentación al puesto de apilamiento del robot

TRANSBOT: transporta la próxima pila de piezas con los cantos ya procesados al puesto de alimentación de la celda robótica CNC (ya sea del almacenamiento temporal o de la apiladora del LOOPTEQ O-600)

Al mismo tiempo, otros TRANSBOT colocan un nuevo alojamiento de carga vacío en el puesto de apilamiento del LOOPTEQ O-600

SOFTWARE: Interconexión inteligente de las celdas con los vehículos de guiado automático

La clave de toda la comunicación en red de la celda reside en el sistema de gestión de la producción ControllerMES de HOMAG. Este se comunica a través de los distintos sectores con los controles individuales de la celda de cantos automatizada, de la celda robótica CNC y de los TRANSBOT. Aquí se utiliza el "control de celdas TRANSBOT" en estrecha conexión con un gestor de flotas para planificar completamente los recorridos de los TRANSBOT.

Ventajas de la "celda autónoma"

- Combinación de conocimientos de procesos del mecanizado de madera y la tecnología TRANSBOT

- Gestión de material desde un mismo punto

- Preparado para la conexión con el ecosistema tapio

- Encadenamiento flexible de celdas de mecanizado: flexibilidad espacial, sin encadenamientos fijos mediante vías de rodillos

- Capacidad de reacción a corto plazo: posibilidad de modificar fácilmente y a posteriori la gama de productos y la secuencia de procesamiento

- Escalable y modular: posibilidad de ampliación posterior de forma sencilla