Toget skal køre

I produktionen omsættes denne individualitet med strenge principper: Naturligvis kvalitet og fleksibilitet, men frem for alt også pålidelighed i produktionen. Det garanterer systemer fra HOMAG fra start til slut i produktionen.

Massivt træ i køkkenet? Kombineret med glas? Arbejdsplade af sten eller keramik? Breitschopf gør disse forestillinger til virkelighed hver dag – og producerer på den måde det eksklusive drømmekøkken. Kunden kan designe sit unikum sammen med 50 planlæggere i hele Østrig. Køkkenet fremstilles derefter tit af lokale materialer af høj kvalitet. Da Breitschopf er overbevist om køkkenernes kvalitet, giver producenten også ti års garanti. Og fordi et køkken fra Steyr-Dietach stammer direkte fra producenten uden omveje, kan denne kvalitet og individualitet tilbydes til et attraktivt pris-/ydelsesforhold. „Og det sker i seks salgsafdelinger, hvor vi dækker en stor del af Østrig og sælger vores køkkener i umiddelbar kontakt med kunden“, understreger administrerende direktør Johann Breitschopf. 20 monteringsteams overtager til sidst opbygningen hos den nye ejer.

2000 unikaer hvert år

Men hvordan omsættes denne individualitet fra planlægning over produktion og montering til service i hele bredden? Trods alt fremstiller Breitschopf 2000 køkkener om året. I hele overfladespektret fra træ, finer, melamin til lak. Men også i tre linjer som klassiske, design- og landhuskøkkener. Derudover reagerer Breitschopf hvert år på nye trends: „For eksempel matte overflader, der i øjeblikket frem for alt er populære ved lak. Eller det lyse køkken i kombination med træ. Antracit- og betonnuancer er også ved at blive meget populære.“ Der er ingen grænser for fantasien og smagen, betoner den administrerende direktør yderligere: „Over 90 procent af vores køkkener indeholder også arbejdsplade af sten eller keramik. Det er der ikke andre, der gør.“ Aftagerne af enkeltstykkerne er udelukkende privatpersoner: Husbyggere, tit også mennesker, som vil udskifte deres første og mere enkle køkken med et af høj kvalitet. „Vores typiske kunde interesseret i noget fornuftigt og samtidigt med lang levetid.“ Hvilke er produktionsmidlerne, som Breitschopf realiserer dette spektrum med? Og hvilke principper ligger til grund? For det første er en stor produktionsdybde, hvor de 150 medarbejdere stort set gør alt selv fra planlægning til montering. Synonym for produktionsansatsen og dens principper er dog frem for alt et tog, der kører gennem hele produktionen, tager hvert køkken med og bringer det færdigt til målet efter ni dage.

Om skinner og vandveje

Dette tog, der kører gennem produktionen i Steyr-Dietach, omsætter den enkelte produktion i flowprincippet. Ved en gennemløbstid på præcist ni dage produceres et køkken dermed ordrerelateret og pr. kommissions: Tre dage i arbejdsforberedelsen plus seks dage i produktionen. „Processerne følger hurtigt efter hinanden, og derfor skal maskinparken skal udstyret tilsvarende“, understreger produktionslederen Manfred Hoffmann. „Det betyder: Vi har ikke kun brug for en høj fleksibilitet, men især også pålidelighed. Materialet skal flyde konstant, må aldrig blive liggende, for leveringsfristen står fast.“ Togets vogne – for at blive i billedet – er kommissionsvogne, dets spor er en gennemgående rullebane. „Hvis materialet først er skåret til, kommer det på vognene og kører på rullebanen gennem hele produktionen. Altid lige hurtigt, aldrig tilbage“, siger Hoffmann.

De seks produktionsafsnit, som toget kører igennem, har Breitschopf opkaldt efter floderne Inn, Donau, Drau, Enns, Steyr og Moldau. Og toget starter ved gruppe Inn, hvor der opdeles med et pladelager „STORETEQ S-200“ samt tre save fra HOMAG. Pålidelighed er også her det dominerende tema. Derfor tre save – blandt andet en „SAWTEQ B-400 profiLine“. „Vi kunne også have skåret de 1500 dele, der her kører igennem dag for dag, fuldautomatiseret med kun en sav. Men det er vigtigt for os, at toget kører – også når en maskine svigter. Vores korte gennemløbstid og den kommissionsorienterede, ordrerelaterede arbejde tillader ikke andet.“

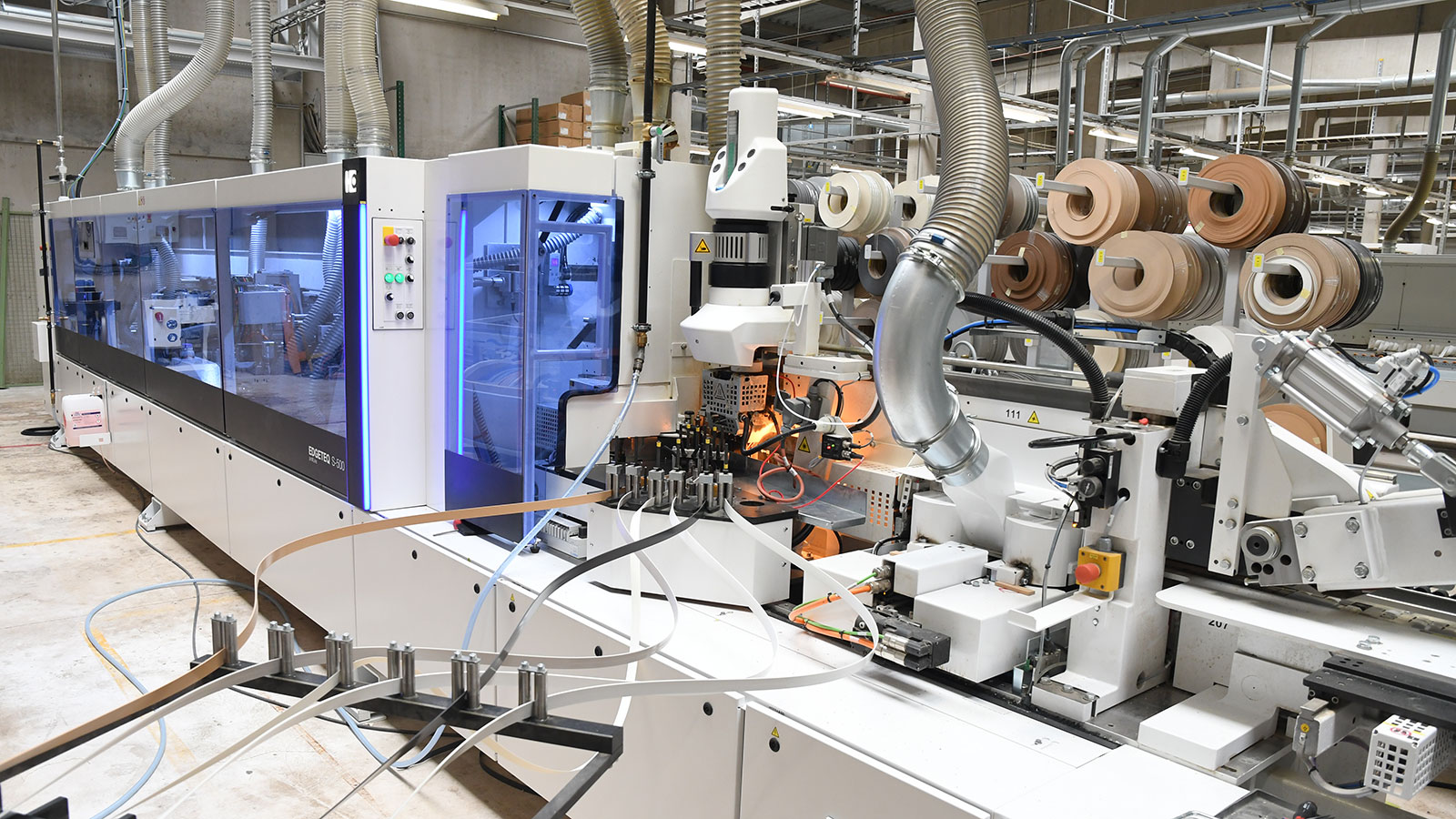

Nu også luft

Det samme gælder også for gruppen Donau, hvor fire kantmaskiner arbejder, deraf to fra HOMAG. Selv om de ældre udelukkende bearbejder tynde kanter, køres kanterne på en ny „EDGETEQ S-500 profiLine“, som behersker alle processer, med laser- og varmluftteknologi. For eksempel genereres der nulfuger i høj kvalitet med „airTec“-metoden. En roterende luftvarmer opvarmer luften og fungerer samtidig som varmelager for den senere fornyede opvarmning. Dermed er der brug for en mindre luftmængde, og omgivelserne opvarmes mindre. I forhold til EDGEEQ S-500, som Breitschopf fik specielt tilpasset til behovene i Steyr-Dietach, fremhæver Hoffmann også, at man ud over airTec frem for alt vil have et vinkelanslag. I dag arbejdes der derfor med et fugeaggregat, hvor vinkelanslaget sørger for nøjagtig fræsning i ret vinkel. „Vi har søgt i mange år, indtil vi fandt maskinen, der passede til os. EDGETEQ S-500 er maskinen, som fuldstændigt opfylder vores krav.“

Altid videre, altid fremad

Efter kanten kører udvalgte dele derefter til et bearbejdningscenter „BMG 311 Venture“ fra HOMAG, hvor de fræses uden buffer og spildtider. Ved disse dele drejer det sig om karruselbunde, monteringsbord- eller dækplader, der alle ikke har lige kanter. „Men det er ikke mængden“, tilføjer Hoffmann. Og så kører størstedelen – når bearbejdningen er udført og slebne og lakerede dele blev udsluset på toget – videre til boring og montering. Mens fronterne bores med to vertikale HOMAG-BAZ „DRILLTEQ V-500“, overtager en „DRILLTEQ H-600“ delene med store flader. I dette flow har en V-500 allerede tidligere sørget for pålidelighed, da en separat dyvelmaskine ikke stod til rådighed i længere tid. „Vi har ladet V-500 udskifte med en enhed til dyvelislåning, på den måde kunne vi kompensere for svigtet“, fortæller Hoffmann.

Produktions kontrolenhed – eller sagt på en anden måde: dens hjerne – er i det hele ERP- og PPS-softwaren „MCS“ fra Schuler Consulting, som Breitschopf har arbejdet med i mange år. „MCS var også en vigtig grund, hvorfor vi – med henblik på problemfri interfaces – har besluttet os for HOMAG. Fra ERP- og PPS-softwaren overføres dataene derefter til „woodWOP, som overtager WOP-programmeringen og styringen af maskinerne som CAM-system. „På den måde overføres for eksempel også boreprogrammerne på V-500 og H-600 direkte til maskinerne. Og det sker uden problemer“, beretter produktionslederen.

På den direkte vej til kunden, …

For de komponenter, som blev fræset, savet, boret og dyvlet, går det i sidste ende – efter et sporskifte – videre på to skinner: enten i retning af montering, hvor korpusserne bland andet sammenbygges med korpuspresser, eller til flere manuelle arbejdspladser for de arbejder, der ikke kan omsættes maskinelt. „Også her kører alt igennem som på rullebanen og afvikles efter hinanden“, siger Hoffmann. Når køkkenerne er færdige, skifter de til vejen – med egen lastbil direkte til kunden. „I det sydlige Østrig leverer speditioner derimod, vores regionale monteringsteams overtager derefter opbygningen af køkkenet hos kunden.“

… uanset hvad der sker

„Vi har i den seneste tid investeret meget“, forklarer administrerende direktør Breitschopf. „Med dette potentiale vil vi i de næste par år kontinuerligt øge omsætningen. Med vores maskiner har vi reserverne til det.“ Vejen til det og kravene ændres ganske vist ikke: „Gennemløbet skal passe. Den daglige mængde skal altid klares, for at vi overholder de seks dages gennemløbstid“, understreger Hoffmann endnu en gang. For at kunne garantere dette pålideligt har køkkenproducenten også aftalt en servicekontrakt med HOMAG. „Derudover har vi adgang til fjernservice“, supplerer produktionslederen. „I sidste ende overtager en maskine, hvis dens pendant skulle svigte, på den måde straks dens opgaver. Dermed fortsætter produktionen altid, uanset hvad der sker.“