Et paradigmeskift i produktionen

Med en ny lager-sav-kombination har Umdasch Shopfitting i Neidenstein startet den grundlæggende omstrukturering af deres produktion. Anlægget skal integreres i en forbundet produktion, men det har allerede i dag betydelige fordele.

Produktionskonceptet hos Umdasch Shopfitting i Neidenstein, en førende producent af integrerede, avancerede inventarløsninger, undergår i øjeblikket et fundamentalt paradigmeskift. Mens man i dag stadig producerer på forskellige niveauer uden samlebånd, skal der produceres på samlebånd i fremtiden. Strategien hedder Vision 2020. Med batchstørrelser på 1 til 250 stykker

implementerer Umdasch i princippet en ordredrevet produktion på lageret, som man kan justere teknologisk i fremtiden. Ordrerne med større styktal skal bearbejdes på en hovedlinje, mens ordrer med et styktal på en elle tre lægges på bypass-linjer og tages ind afhængigt af arbejdsbyrden. "I fremtiden vil vi bruge to linjer: En med høj hastighed og en noget langsommere linje, hvor bearbejdningen prioriteres efter mængde og leveringsdato," siger Uwe Rimmler, områdeleder for produktion, logistik og SUI hos Umdasch Shopfitting. "Baggrunden: Vores kunder efterspørger i stigende grad hurtig levering, og det betyder, at gennemløbstiden fra ordreafgivelse til levering og installation bliver kortere."

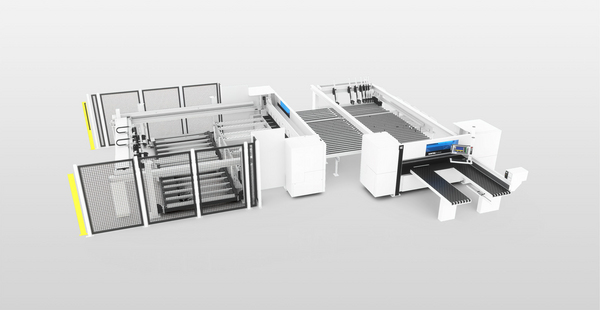

Det første skridt mod omstrukturering tog Umdasch med en lager-sav-kombination fra Holzma og Homag Automation, som de tog i brug i slutningen af sidste år. Anlægget består af fladelageret TLF 411 og vinkelanlægget HKL 300 profiLine. Senere skal hele hallen renoveres, og året efter renoveres hele varme- og energianlægget. Det efterfølges af forskellige investeringer i maskinområdet.

Mange argumenter for ændringen

Umdasch har siden 2014 arbejdet med en lager-sav-kombination fra Bargstedt, i dag Homag Automation, og Holzma, der bestod af et fladelager og pladeopdelingssaven HPV 11. "Med dette anlæg, som dengang stod midt i hallen, producerede vi i to retninger. Her var et emne gennemsnitlig 921 m undervejs. Med det nye anlæg, som nu står i starten af hallen, er det 322 m. Det var første effektivitetstrin, vi har opnået med lager-sav-kombinationen", siger Rimmler. At saven er anbragt centralt i begyndelsen af hallen er sket med fremtiden i tankerne: For i løbet af de næste par år skal forskellige teknologier tilsluttes til de tre tilslutningsretninger til efterfølgende processer for vinkelanlægget. Nesting og digitalprint vil sandsynligvis være iblandt teknologierne. Samtidig var der en række andre punkter, der talte for investeringen i et nyt lager-sav-koncept. Det startede med reparations- og vedligeholdelsesomkostningerne for det gamle anlæg, som var steget markant efter 15 år med to skiftehold. Og det fortsatte med tolerancerne, der var blevet større og større ved tilskæringen. "Desuden havde en analyse af vores dele vist, at kun en til to procent var længere end 2,80 m. Derfor stillede vi om til plader i halv størrelse", fortæller Rimmler. "Hidtil var det forbundet med ineffektivitet at transportere store størrelser tæt på 50 m fra lageret til saven. Men også pladsbehovet på selve lageret var enormt. "Fordi man tidligere havde brugt en masse tid på at flytte pladerne og på de lange afstande, ønskede man også en effektiv lagersoftware og automatisk mærkning, så lagersystemet ved, hvor hver eneste plade er. Men det der stod øverst på listen hos områdelederen var øget effektivitet. Han ønskede at blive hurtigere.

Men også mere ergonomisk. "Under tilskæringen får vi nogle gange 5 m lange og 60 cm brede strimler. Før skulle disse strimler drejes manuelt, lægges på og skæres igen via saven med en skærelinje". Og så skulle det resulterende affald bortskaffes effektivt.

Kravene blev opfyldt

"På grund af disse krav, der spændte fra at øge effektiviteten ved at reducere tidsforbruget via driftspersonalet og planlægningssikker software med regelmæssige opdateringer til effektiv affaldshåndtering, kom vi meget hurtigt frem til konceptet vinkelanlæg med alle de funktioner, som sådan en sav har i dag", siger Martin Kress, produktchef hos Holzma. Holzma HKL 300 profiLine blev kombineret med fladelageret TLF 411, der begge optog arbejdet sidste år. Siden da er der blevet indsamlet erfaringer om, hvordan anlægget kan opfylde de forskellige krav.

Fordi materialeanalysen hos Umdasch havde ført til en reduktion i store plader, går virksomheden efter et lille, men effektivt lager. Det hurtigere vinkelanlæg behøvede ikke et lager af samme størrelse som før. Det nye fladelager er halvt så stort som det gamle. Mens man før havde et indendørs og et udendørs lager, er alt nu samlet i et system. "Med den effektive software og de enkelte lagerpladser har vi betydeligt hurtigere adgang til materialet og har altid overblik over, hvad der er i hver stabel," siger Rimmler. "Ved placering på lageret tænker systemet forud og lægger det store antal af vores plader optimalt." Når lageret styrer saven, ved lageret, hvornår vinkelanlægget har brug for en bestemt plade. Ledig tid bruges til omstabling, så pladerne er til rådighed på det rette tidspunkt. Dermed registrerer lageret den frekvens, hvormed et bestemt materiale flyttes, og sætter selvstændigt tilsvarende stabler tættere på saven. Til forskel fra det gamle lager bruges her en sugetravers, ST 71, der afhængigt af pladen kan køre frem diagonalt og dreje. "Sådan løfter vi i dag alle plader på op til 4 mm i tykkelse og kan udnytte pladsen på lageret meget bedre: Fordi hver plade måles, kan pladerne anbringes tættere", fortæller Rimmler.

Mere end 40 procent hurtigere

"Efter installation af anlægget har vi i en måned indsamlet og vurderet data fra tilskæringen", siger Kress. "Det har vist sig, at det nye anlæg med samme tilskæringsdata er 42 procent hurtigere end det gamle." I første omgang havde Umdasch forventet at øge effektiviteten med 20 procent. "I dag ved vi følgende: Når vi tilskærer større partier, er vi hurtigere end 42 procent", fortæller Rimmler. "Når der er fem eller seks forskellige materialer lander vi på 20 procent. Da vi i øjeblikket producerer omkring 50 procent af vores produkter på lageret og dermed højere styktal, ligger vi altid over 30 procent. Dette viser sig ved, at der ved normal 3-holdsdrift nu kun skal tilskæres i to skift. Det reducerer presset på præfabrikation og personalet, og vi får den nødvendige høje kvalitet."

I øjeblikket er det stadig sådan hos Umdasch, at også pakker med op til tre plader tilskæres. "Vores analyser har vist, at pakketilskæring udvikler sig i retning af 1,2 til 1,5 plader. Denne tendens i retning af enkeltplader gælder også for klassiske inventar-, møbel- og udstillingsproducenter, "siger Kress. "Fremover vil vi sandsynligvis ikke tilskære flere pakker, da vi ønsker at færdigproducere møbler," bekræfter Rimmler. "Vi tager således det lidt langsommere gennemløb i saven med i købet for at være hurtigere i det samlede produktionsforløb. De store lagre til vores produkter er så sandsynligvis ikke længere nødvendige, fordi vi også kan producere de færdige produkter på lageret på kort tid."

Effektiv videregivelse af information

De tilskårne plader mærkes med en automatisk etiketprinter på trykbjælker og af en manuel dispenser, når der bearbejdes pakker. I en tre-pak bliver den første etiket automatisk placeret på toppen, mens de to underste plader mærkes med hånddispenseren. "Med etiketterne opnår man mere omfattende information end før. I praksis kan bearbejdningsprocesserne også sættes i gang ved hjælp af dem", siger Rimmler. "Her vil vi også gå et skridt videre: Vi ønsker at arbejde med RFID". Så er det ikke kun delen, der scannes for derefter at indlæse programmet og starte bearbejdningen. RFID kunne også fungere som lagerstyringssystem for Umdasch. Så ved man altid præcist, hvor alle dele befinder sig. Og i produktionen kan afslutningen af bearbejdningen fra maskine til maskine registreres på systemet. På etiketten videregiver man pt. oplysninger som ordrenummer, produktionsslutdato eller dato for forsendelse. Bearbejdningsalgoritmerne skal fremover videregives direkte via CAD/CAM. Ikke mindst fordi der er en strategi om i fremtiden at bruge styringssoftware på tværs af alle systemer. Cobus er stikordet. "Her er vi i de indledende forhandlinger om et omfattende system, hvormed vi kan styre en bred vifte af produktionsteknologier", siger direktøren. Indtil nu er lager-sav-kombinationen fra Holzma det første, der er på plads for Umdasch i den planlagte produktionsvision 2020. Det vigtigste punkt, der allerede er opfyldt, er den betydelige stigning i effektivitet. På andenpladsen kommer den forbedrede ergonomi, som er forbundet med øget medarbejdertilfredshed. "Det er kun med tilfredse medarbejdere, at vi kan få sat PS i søen", siger Rimmler. "Allerede i den første undervisning oplevede vores medarbejdere, at vi har foretaget et kvantespring mht. brugergrænsefladen". Desuden er støjniveauet væsentligt lavere i dag. Når man går ind i hallen hører man næsten ikke lageret, og saven høres kun ved bestemte materialer. Bortskaffelsen af rester er også blevet meget mere ergonomisk, da det nu foregår automatisk. Der er stort set ingen håndtering af reststykker i dag. Og lange, komplicerede afskæringer bliver heller ikke håndteret længere. "De angivne tolerancer ved tilskæringen kan vi i dag holde med betydeligt mindre indsats", fortsætter Rimmler. "Endelig er det ryddelige lager lidt af et flagskib for os. Vi viser jævnligt kunderne vores produktion, for på den måde at opbygge tillid."

Og det fortsætter

Lige nu er Rimmler ved at indhente data til et gennemløbsboreaggregat. "Vores analyser fortæller os, at kun fire procent formdele produceres på den aktuelle BAZ, og over 90 procent er rektangulære dele", siger områdelederen. "Disse resultater vil indgå i købet af boreaggregatet, hvor Homag Group igen er en interessant partner for os."

Udgivet i HOB, 9/2015. Holzma takker den ansvarlige redaktør Michael Hobohm. Vi takker også vores kunde Umdasch Shopfitting Group GmbH.

Billedrettigheder HOB/Michael Hobohm og Umdasch Shopfitting

„Vores kunder efterspørger i stigende grad hurtig levering, og det betyder, at gennemløbstiden fra ordreafgivelse til levering og installation bliver kortere.“Uwe Rimmler, områdeleder for produktion, logistik og SUI hos Umdasch Shopfitting