Egentlig skulle kun kantlimemaskinen erstattes og en ny software installeres. Men allerede i planlægningsfasen stod det klart, at der skulle ske mere. Således besluttede de ansvarlige hos Ernst Fischer GmbH (Erfi) sig for den komplette løsning. Nu bliver alle træelementer til arbejdsborde og skabe hos elektronikspecialisten fra Freudenstadt fremstillet på et automatiseret produktionsanlæg fra HOMAG. Et anlæg, der opfylder alle kriterier iht. Industrie 4.0 og snart vil være "tapio ready".

"Vi måtte gøre noget", beskriver Andreas Fischer, underdirektør hos Erfi, situationen om sin træproduktion med manuelt betjente maskiner til snedkerarbejde. "Markedskravene – de mange varianter og produktionen af batchstørrelse 1 til serieproduktion – kunne vi ikke længere leve med økonomisk." Producenten af elektroniklaboratoriefaciliteter, monteringsarbejdspladser, måle- og testinstrumenter samt testsystemer har omsat HOMAG-rådgivningen 100 procent og købt den mest moderne maskinteknik, der findes i øjeblikket. I Freudenstadt gennemførtes et kæmpe skridt, fra enkeltmaskine til det forbundne anlæg – og det med alle elementer og softwareprogrammer fra Industrie 4.0.

Maskinerne i det forbundne anlæg kunne placeres optimalt i en eksisterende hal. At det her drejer sig om en produktion med høj automatiseringsgrad, konstaterer den besøgende ved den automatiserede emnestrøm. I starten af produktionen står pladetilskæringen, som styrer en pladesav SAWTEQ B-300 (HPP 300 profiLine) med dens forudgående fladelager STORETEQ S-500 (TLF 411). Saven er udstyret med en savklingeoverstand på 95 mm og kan opdele både enkeltplader og pakker. Den er således også forberedt til den økonomiske tilskæring at større styktal. Yderligere optioner virker effektforøgende og materialeskånende. En fladeetiketteringsmaskine sætter etiketter på råpladen før saven - det accelererer tilskæringen yderligere. Hver af de tilskårne emner påsættes en stregkodemærkat af en etiketteringsprinter, som giver mulighed for identifikation af emnets tilskæring frem til montering. Mellem tilskæring og kantlimning anbringes de tilskårne emner i et sorteringsbufferlager SORTEQ R-200 (TLB 321), der råder over en lagerkapacitet på op til 1200 emner af forskellige størrelser.

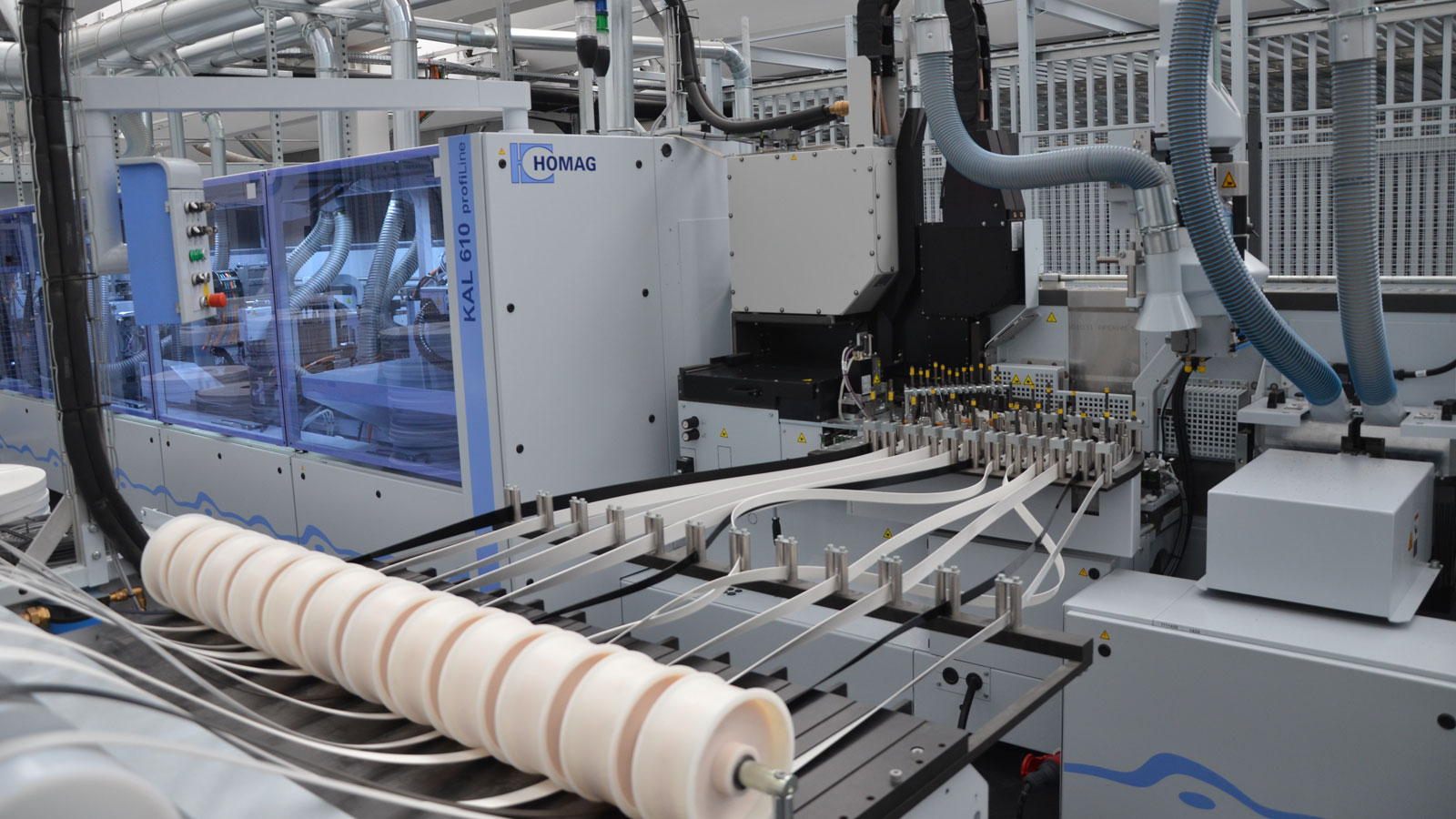

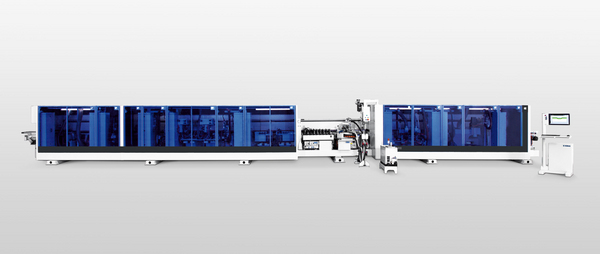

Pålimningen af kanter sker med den yderst fleksible kantcelle, der påsætter kanter i en kvalitet uden mellemrum i batchstørrelse 1 med laserTec – Next Generation. Ved dette anlæg til fleksibel produktion anvendes en enkeltsidet kantlimemaskine EDGETEQ S-810 (K 610). Den flersidede bearbejdning i på hinanden følgende gennemløb opnår også ved kommissionsbaseret produktion med konstant skiftende mål en høj kapacitet. En omstilling af aggregater mellem to emner inden for selv de korteste huller sker på avanceret teknisk niveau. Med emnetilførselssystemet tilføres emnerne i længde- og tværretning præcist iht. mål og vinkler. I forbindelse med Power-fugefræseaggregatet, der er udstyret med hydro-værktøjer til yderst præcis, udrivningsfri bearbejdning af emnerne, opnås således en præcis formatbearbejdning i gennemløbet. Limningsaggregatet kan bearbejde tolv forskellige kanter i det automatiske skift uden manuelt indgreb. Laseraggregatet med en ny diodeteknologi er effektoptimeret og med sin enkle opbygning meget robust og mere pladsbesparende end det tidligere laseraggregat. Maskinen har desuden også mulighed for at lime kanter med PU og kan opfylde særlige krav til optimal bestandighed mod varme og fugt.

En tilbageføring med integreret drejeportal skaber en forbundet materialestrøm med høj ydeevne. Færdigbearbejdede emner adskilles automatisk: Alle retvinklede emner uden friformbearbejdninger kører først tilbage til sorteringsbufferlageret, før de automatisk transporteres til yderligere bearbejdning i et bearbejdningscenter DRILLTEQ H-600 (BHX 560) til boring og fræsning i gennemløbet. Emner med friformbearbejdninger stables ved kantudløbet og sendes til yderligere bearbejdning i CNC-cellen med robothåndtering.

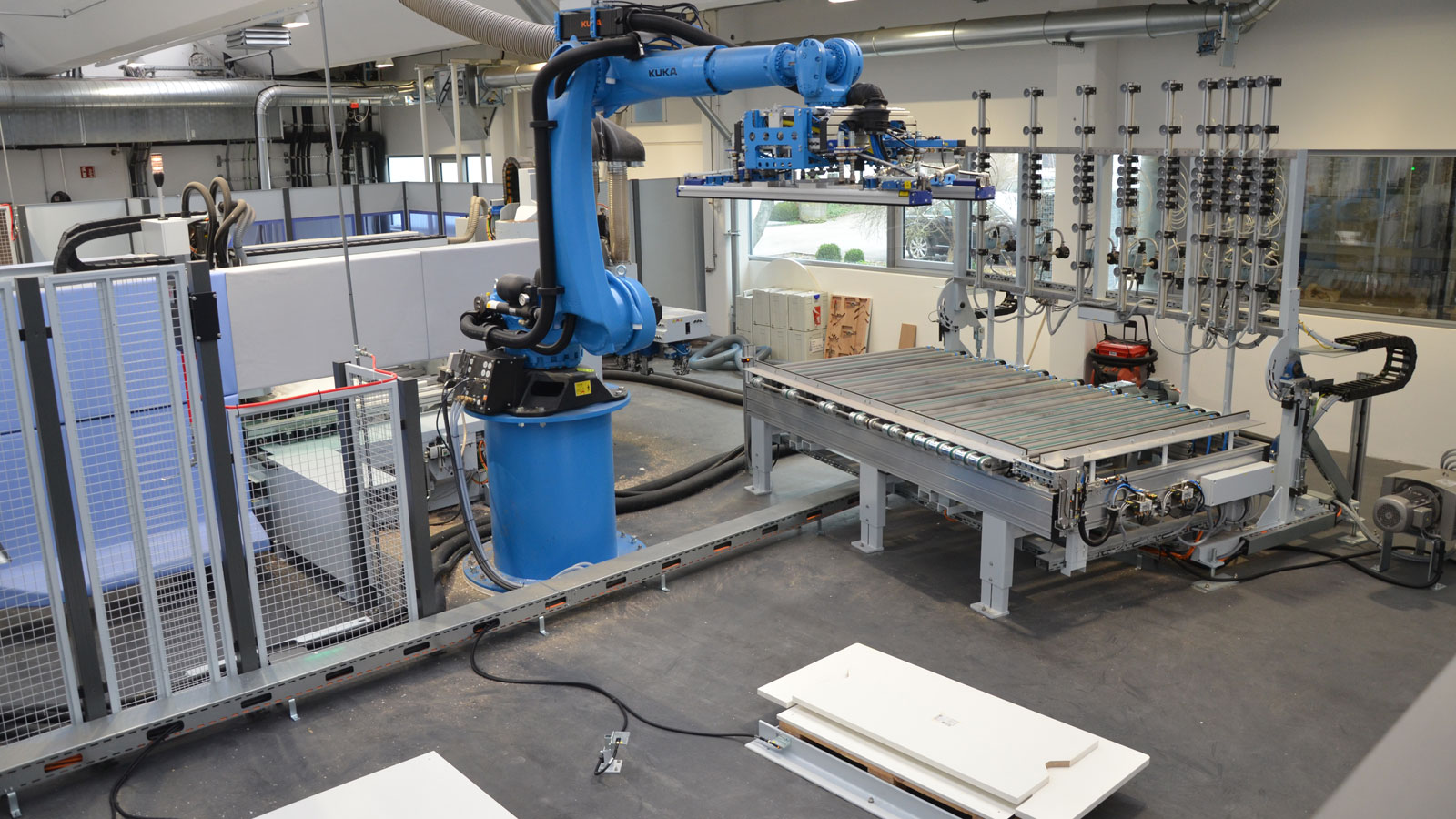

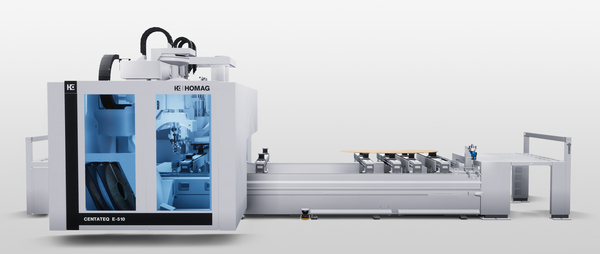

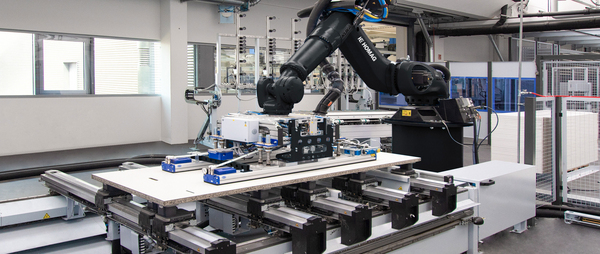

Hjertet i CNC-cellen udgør bearbejdningscentret CENTATEQ P-500 (BMG 512), der er modulopbygget og kan konfigureres efter kundens ønske og krav. Den produktionsansvarlige hos Erfi har indstillet deres BMG til størst mulig fleksibilitet. Således har man valgt Drive-5C+ som 5-akset fræsespindel. Bearbejdningscentrets fleksibilitet understreger konsolbordet, der giver mulighed for nem håndtering via konsoller med yderst præcise lineærføringer og robust ilægningshjælp med to pneumatiske cylindre og boreenheden "Multi-Processing-Unit", som kan drejes 360 grader og giver mulighed for anvendelse af alle spindler i alle vinkler. Dette gælder også for den kædedrevne værktøjsveksler, som med 72 pladser og korte vekseltider via omstillingsaggregat danner grundlaget for en fleksibel anvendelse et stort antal værktøjer og aggregater. At laserTec-systemet også blev valgt til kantlimning på formdele, skyldes kravet til, at både lige og buede kanter skal være af samme kvalitet. Da bearbejdningstiderne i denne forbindelse er længere, overførtes emnehåndteringen til en 5-akset industrirobot. På den måde kan operatøren arbejde parallelt et andet sted.

Robotten springer den besøgende i øjet på Erfi-produktionsanlægget. Den er det tydelige tegn på en automatiseret produktion. Derved sætter automatiseringen meget tidligere ind – nemlig så snart de ordrebaserede data i produktionsforberedelsen sammenholdes med data fra CAD/CAM-systemet og styklistestyringssystemet. Via produktionsstyringssystemet ControllerMES fra HOMAG opstår der således i sidste ende CNC-programmer og fremstillingsdata for hvert emne, som derefter overføres i en tidsmæssig proces til maskinerne. Her får hvert emne "liv", og det endda med et entydigt identifikationsnummer, der gælder helt frem til slutmonteringen. ”Med produktionsstyringssystemet ControllerMES fra HOMAG har vi fået en platform, hvormed fremstillingsprocesserne organiseres optimalt og samspillet mellem maskinerne og de manuelle arbejdspladser perfektioneres," forklarer Peter Bitzer, it-ekspert og systemadministrator hos Erfi, om de nye tekniske muligheder.

"Med det modulopbyggede system understøttes processen hos Erfi – fra den intelligente konfiguration og optimering af produktionsdataene via produktionsplanlægningen og frem til fuldstændighedskontrollen efter slutmonteringen," supplerer Harald Sieber, Senior Sales Manager hos HOMAG Systems. "Softwaren giver på den måde forudsætningerne for den ordrebaserede produktion af varierede produkter i en netværksforbundet produktion." Samtidig gør den produktionen gennemskuelig, for hvert emne i hver ordre findes der tilbagemeldinger – fremstillingsfremdriften kendes til enhver tid. Fremstillingen er dermed væsentligt nemmere at kontrollere og styre. Problematiske situationer konstateres på et tidligere tidspunkt. I tilfælde af skader kan der via stregkoden rettidigt igangsættes en ny produktion af emnet – ikke først, når emnet mangler ved monteringen. En funktion i ControllerMES er muligheden for sammenføjning af produktionsordrer. "På denne måde kan vi på forhånd rykke såkaldte "kan-emner" frem og blande dem med "skal-emner" i de pågældende ordrer for således at opnå en optimal snitplan med lav frasortering," fremhæver Peter Bitzer en fordel.

Disse kan ikke længere betegnes med ordet "økonomisk", fordi installationen af ControllerMES er en investering i fremtiden. Allerede i dag kan der mærkes en stigning i produktiviteten, fordi materialeforbrug, stilstandstider og ikke merværdiskabende aktiviteter reduceres og gennemløbstiderne minimeres. Som modulopbygget standardsoftware kan systemet konfigureres fleksibelt, udvides og kan tilpasses nye processer – med 100 procents opdateringskapacitet. Og netop det har de ansvarlige hos Erfi allerede fået øjnene op for: De vil også udnytte produktionsstyringssystemet ControllerMES til indkøbte emner og egen elektronikfremstilling. Da anlægget er forbundet med tapio, verdens første digitale platform til træindustrien (se HK 6/17), kan den aktuelle status for en maskine, en fejl eller fejlmeddelelser hentes ned på en smartphone via digitale produkter som MachineBoard. Omvendt henviser systemet maskinoperatøren via vedkommendes smartphone til vigtige meddelelser som f.eks. fejl. Som det ses, udvikler Erfi sig også i denne henseende i overensstemmelse med kriterierne for Industrie 4.0.