Den "Autonome celle": Det første autonomt arbejdende værkstedskoncept

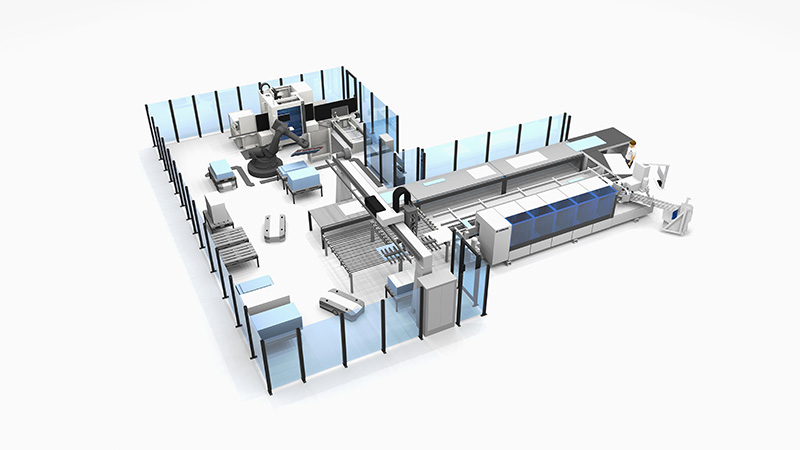

På HOLZ-HANDWERK viser HOMAG for første gang et værksted, der arbejder helt selvstændigt. Værkstedet består af to celler, der allerede i sig selv er fuldautomatiske og sammenkædede.

Disse to celler er forbundet via autonomt arbejdende hjælpere: Der bruges førerløse transportkøretøjer, som står for al organisation af emnelogistikken mellem cellerne og dermed gør dette værkstedskoncept til den første "autonome celle" i træhåndværket.

Den "Autonome celle" kan både inden for håndværket og i industrien (serie- og batchstørrelse-1-produktion) udnytte sin fleksibilitet til fulde og åbner således hidtil usete muligheder for den fremtidige produktion i små og mellemstore virksomheder.

CELLE 1: Kant-hightech med integreret emnehåndtering

Velegnet til brugere med maksimal emne- og materialemangfoldighed i kantbearbejdningen: Kantlimningsmaskinen EDGETEQ S-500 (hidtil KAL 370) er maksimalt fleksibel i kombination med tilbageføringen LOOPTEQ O-600 (hidtil TFU 521). De to elementer er forbundet med hinanden via cellestyringen woodFlex. Denne styring er opbygget modulært, åben for fremtidige krav eller udvidelser og giver sikkerhed, optimerer forløb og øger effektiviteten. Emnerne bliver på forhånd udstyret med en digital identitet (stregkode), som indeholder alle bearbejdningsdata, så cellen kan bearbejde hvert emne korrekt.

Kant-hightech: Fleksibilitet³

Den nye EDGETEQ S-500 har en fleksibilitet, som man ikke før har kendt mage til: Den er i stand til at bearbejde 3 profiler og kan desuden køre 3 forskellige kantfugeprocesser samtidigt.

En høj bearbejdningsfleksibilitet og klargøring med et tryk på en knap er ofte værktøjer til forøgelse af produktiviteten. Her er den nye 3-profilsteknik ideel. Den klarer det hurtige, automatiske og nøjagtigt gentagne skift mellem 3 profiler og fase 20°. Pakken "3-profilsteknik" indeholder et finfræseaggregat til 3 radier, 3-profilshoved på formfræseaggregat FK30 samt en profiltrækklinge til mere end 3 radier. Hvis man med korte mellemrum ønsker at skifte proces til pålimning af kanter (PU, EVA eller nulfugeteknikken airTec), kan man nu køre alle 3 kantlimningsprocesser på én maskine (f.eks. vælge automatisk skift mellem airTec og EVA via et tryk på en knap).

Integreret, automatiseret emnehåndtering

Den fuldautomatiserede emnestrøm til EDGETEQ S-500 overtager emnetilbageføringen LOOPTEQ O-600. Her kombineres den automatiserede tilbageføring med et stabelanlæg – på den måde kan færdige emner sluses ud eller afstables automatisk. Dette klarer portalen med breddeafhængig drejefunktion og nyudviklet vakuumtravers til skånsom håndtering. Tilbageføringen er beregnet til et emnesortiment på 240x80 mm op til 1200x3000 mm og integreret i maskinstyringen på kantlimningsmaskinen.

Fordelene ved integreret emnehåndtering

- Lave kvalitetsomkostninger via skånsom vakuumtravers

- Fleksibel personaleorganisation takket være enmandsbetjening

- Fysisk aflastning af personalet

- Sammenkædet materialestrøm med høj ydelse

- Effektivitet: Defineret drejning til procesorienteret emnetilbageførsel

- Fuld integration i maskinstyringen (powerTouch)

CELLE 2: Robothåndtering på vertikal CNC-bearbejdningsmaskine

Tilgængelighed på næsten 100 %, høj gentagelsesnøjagtighed og præcis emnehåndtering: Robotter er pålidelige partnere, der øger produktionsgevinsten. Den pålidelige, gennemgående emnetilførsel gør hver enkelt CNC-maskine til et højt ydende centrum og dermed til en optimalt producerende produktionscelle.

På HOLZ-HANDWERK overtager en 6-akset robot den automatiserede emnehåndtering ved det vertikale bearbejdningscenter DRILLTEQ V-500 (hidtil BHX 200). Integrationen i cellestyringen muliggør en meget nem betjening af robotten. Desuden kan funktioner som opretning, validering og vending af emner let integreres i processen. Implementeringen af nye emner i processen er også meget nem.

Fordelene ved robothåndtering

- Pladsbesparende koncept

- Materiale- og overfladeskånsom håndtering

- Aflastning for personalet

- Høj teknisk tilgængelighed og stigende udbytte

- Emneidentificering via stregkode eller RFID mulig

CELLE 3: Fleksibel sammenkædning med førerløse transportsystemer (TRANSBOT)

Små, autonomt arbejdende logistikhjælpere forbinder de to fuldautomatisk arbejdende celler og laver dem om til et helt selvstændigt arbejdende værksted. Det sker med førerløse transportkøretøjer, som forsyner borecellen med færdigbearbejdede stabler fra kantcellen.

Det komplette forløb: Materialestrømmen i cellen

Automatiseret kantcelle:

Markering af hvert enkelt emne med en individuel stregkode

Kantning af emnerne 1 til 4 gange. Returtransport med LOOPTEQ O-600 (hidtil TFU 521)

Afstabling af emner med stabelanlægget på LOOPTEQ O-600

Førerløst transportkøretøj: Transporterer de færdigkantede stabler hen på robotpåfyldningspladsen for CNC-robotcellen (hvis denne er optaget, transporterer det førerløse transportkøretøj stablen hen på en bufferplads)

CNC-robotcelle: Robotten forsyner DRILLTEQ V-500 (hidtil BHX 200) med færdigkantede emner

Robotten afstabler derefter de færdigborede/-dyvlede emner

Førerløst transportkøretøj (TRANSBOT): Transporterer de færdigkantede og færdigborede/-dyvlede stabler hen på en bufferplads og flytter en tom lastbeholder fra robotpåfyldningspladsen hen på robotafstablingspladsen

Førerløst transportkøretøj (TRANSBOT): Transport af den næste færdigkantede stabel til påfyldningspladsen for CNC-robotcellen (enten fra bufferen eller fra stabelanlægget på LOOPTEQ O-600)

Samtidig forsyner flere førerløse transportkøretøjer stabelpladsen for LOOPTEQ O-600 med nye, tomme lastbeholdere

SOFTWARE: Smart forbindelse af celler med de førerløse transportkøretøjer

HOMAGs produktionsstyresystem ControllerMES er nøglen til den forbundne kommunikation i cellen. Det kommunikerer på tværs af de individuelle styringer på den automatiserede kantcelle og CNC-robotcellen samt med styringen af de førerløse transportkøretøjer. Her bruges "AGV-cellestyring" (AGV = Automated Guided Vehicle). Den er tæt forbundet med en fleetmanager, som står for den komplette planlægning af de førerløse køretøjers rute.

Fordelene ved den "autonome celle"

- Kombination af procesviden om træbearbejdning og teknologien til førerløse transportkøretøjer

- Materialestyring fra et og samme firma

- Klar til brug sammen med økosystemet tapio

- Fleksibel sammenkædning af bearbejdningsceller: Rumlig fleksibilitet, ingen fast sammenkædning med rullebaner

- Hurtig reaktionsevne: Nemt at foretage efterfølgende ændringer af produktionsspektret og bearbejdningsrækkefølgen

- Skalerbar og modulær: Nemt at udvide efterfølgende