Ein Artikel des Fachmagazins Mikado, Ausgabe 07/2016. Hier lesen Sie das Mikado-Magazin Online.

Eine vollautomatische Fertigung ist auch für Unternehmen aus dem Holzbaubereich interessant. Die Gründe für die Anschaffung sind aber durchaus unterschiedlich gelagert. Auf die Frage, was ein kleines und ein großes Holzbauunternehmen gemeinsam haben, gibt es derzeit eine naheliegende Antwort: eine hohe Auslastung und gute Wachstumschancen. In vielen Unternehmen ist der Auftragsbestand so hoch, dass sich die Abarbeitung bis ins nächste Jahr zieht. Ein wichtiger Vorteil des Holzbaus, die kurze Bauzeit, ist damit allerdings faktisch außer Kraft gesetzt.

Es spricht also einiges dafür, die Kapazitäten zu erhöhen.

Nicht unbedingt einfach in Zeiten eines chronischen Fachkräftemangels. Viele Firmen gehen deshalb den Weg über eine Modernisierung ihrer Produktionsanlage – und hier kommt der Unterschied zwischen Groß und Klein wieder zum Tragen:

Während für große Unternehmen in erster Linie die Kapazität einer neuen Produktionslinie von Interesse ist, stellen sich für die kleinen Betriebe andere Fragen. Einer, der darauf einige außergewöhnliche Antworten hat, ist Andreas Gamper aus Bellenberg. Mit seiner Zimmerei, zu der auch eine Dachdeckerei und eine Spenglerei gehören, plant und realisiert der Zimmerer Einfamilienhäuser, Anbauten und Aufstockungen, aber auch Industrie- und Gewerbebauten sowie Wohnhäuser bis Gebäudeklasse 4.

Mit steigender Auftragslage ist sein Unternehmen in den letzten Jahren gewachsen, auch die Prognose ist positiv. Derzeit baut man in Bellenberg etwa 20 Häuser im Jahr, hinzu kommen immer mehr Holzrahmenelemente für Büro- und Verwaltungsgebäude.

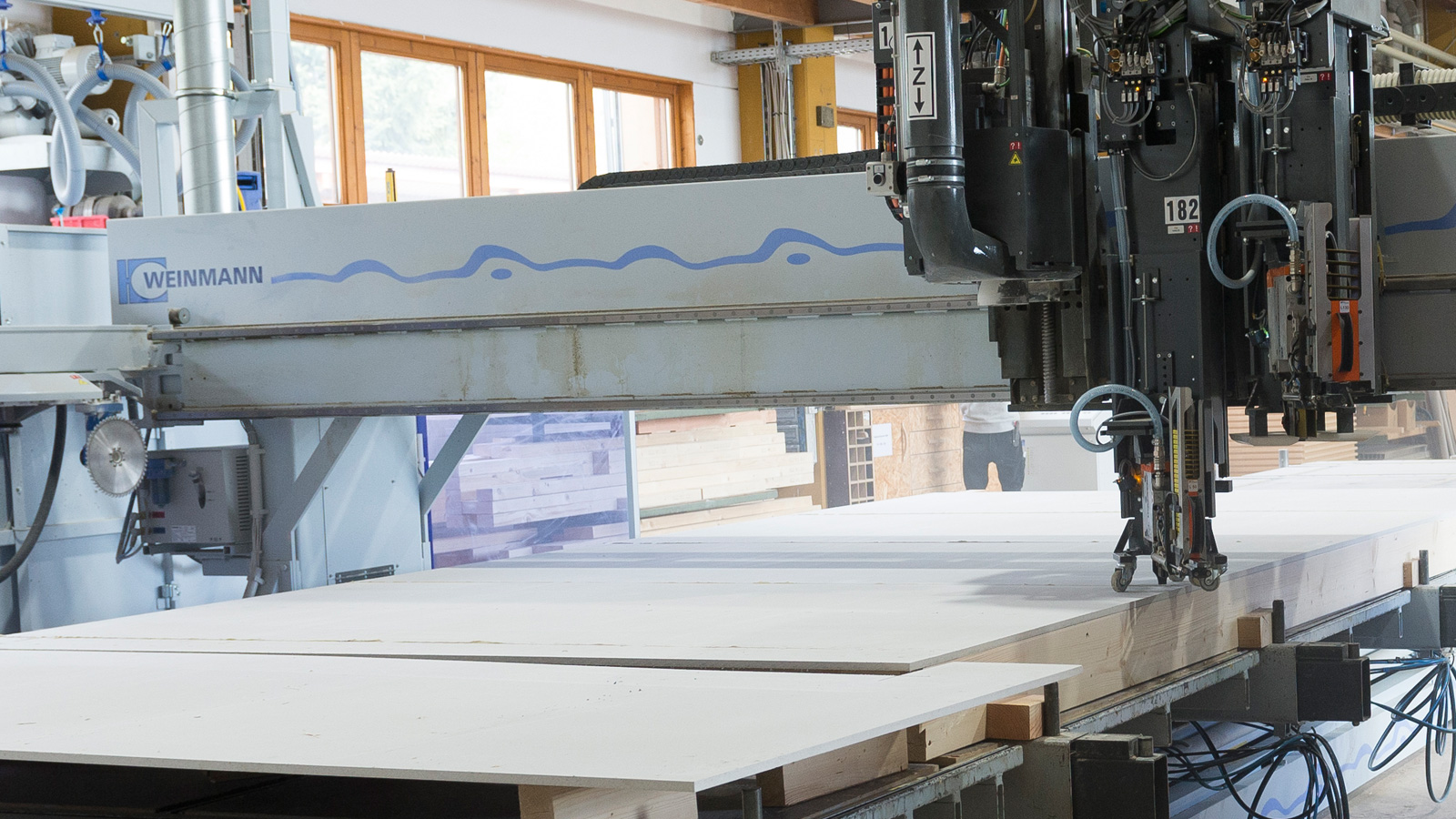

2014 hat Gamper im Zuge einer Unternehmensumstrukturierung eine WEINMANN Kompaktanlage mit Wendetisch und Multifunktionsbrücke angeschafft. Der vorhandene WEINMANN Tisch konnte dabei gut in die Kompaktanlage integriert werden. Gampers Antwort auf die Frage nach der Rentabilität: „Klar kann ich mit der Maschine etwas günstiger produzieren, aber die Rentabilitätsrechnung ist für mich zweitrangig. Würde ich nur von der Rentabilität her denken, müsste ich mich auch fragen, ob sich mein Lkw oder meine Abbundanlage rechnen, denn beide laufen zwar viel, stehen aber auch mal für zwei Wochen. Wenn ich so denke, setze ich mich nur unter Druck, und am Ende stehen dann schlechte Preise.“

Betrachtet man die Beispielrechnungen von WEINMANN Holzbausystemtechnik, liegt Gamper mit seinem Unternehmen bereits im grünen Bereich. Schon ab rund 15 Häusern oder entsprechender Elementfläche im Jahr wird der Break Even erreicht.

Abhängig von der Komplexität des Elementaufbaus und dem zu erzielenden Produktpreis ist dies auch schon früher möglich. Denn die Ersparnis liegt sowohl in den reinen Bearbeitungszeiten der Anlage als auch im Wegfall der hohen Nebenzeiten der manuellen Fertigung. Wird beispielsweise eine Steckdose manuell gebohrt, sind davor viele einzelne Schritte notwendig: Lesen der Zeichnung, Anzeichnen der Dose, Holen der Werkzeuge, Bohren der Steckdose, Aufräumen des Materials etc. All diese Schritte entfallen bei einer automatisierten Herstellung.

Außerdem nimmt das Thema Überwachung der Produktqualität einen immer wichtigeren Stellenwert ein. In diesem Zusammenhang ist die Umsetzung der statischen Berechnungen und die damit zusammenhängende Anzahl und Abstände der Klammern ein nicht zu vernachlässigender Qualitätsaspekt, welcher mithilfe der Multifunktionsbrücke gewährleistet werden kann.

Dennoch lagen die Gründe für die Neuanschaffung bei Gamper Holzbau woanders: „Wir haben eine neue Halle für unsere Abbundanlage gebaut und im Zuge dieser Erweiterung auch die Produktion in der alten Halle neu strukturiert.“ Das hieß für das Unternehmen zunächst drei neue Tore an der Hallenseite, über welche die Produktion mit Materialien beschickt wird.

Vorfertigungsgrad und Mitarbeitermotivation

Für eine Kompaktanlage sprachen aus Sicht des Zimmerers gleich mehrere Gründe: „Zum einen mein Wunsch nach einer Optimierung der Produktion und einer Erhöhung des Vorfertigungsgrads. Dann die Motivation der Mitarbeiter durch einen attraktiven Arbeitsplatz, bei dem die Leute nicht mehr von Hand anzeichnen und später mit Kreissäge, Fräse oder Nagler auf den Elementen herumklettern müssen.

Heute macht die Multifunktionsbrücke solche Arbeitsgänge automatisch, während die Mitarbeiter rund um die Maschine aufräumen. Das führt zu einem angenehmen, sauberen Arbeitsplatz, an dem alle Spaß haben und den man potenziellen Kunden jederzeit vorführen kann. Und Problemstellen, an die man früher schlecht herankam und sich vielleicht auch mal verzeichnete, sind kein Thema mehr. Alles in allem läuft die Produktion heute runder, professioneller und in einem viel besseren Klima.“

Als dritten Vorteil sieht Gamper, dass die neue Technik bewährte Mitarbeiter freisetzte, die er in anderen Bereichen einsetzen kann. Allein schon durch diesen Effekt ist die Produktionskapazität kräftig gestiegen. Aus Sicht des Zimmerers kann das Unternehmen jetzt auch „schlagkräftiger“ produzieren. Will heißen, man kann in Zeiten großer Auslastung Auftragsspitzen besser abfedern, kurzfristig Aufträge dazwischenschieben und auch Bauherren mit sehr engem Zeitfenster bedienen.

Besserer Workflow im Unternehmen

Ein Gewinn war die neue Technik auch für den Workflow im Unternehmen: Rechts von der kompakten Produktionslinie ist noch genügend Platz, um die Fenster in die Elemente einzubauen. Fertige Elemente werden zu diesem Zweck senkrecht gestellt und wandern auf Transportwagen, die mit Rollen durch die Halle bewegt werden können. Nach dem Fenstereinbau fährt ein Stapler die Wagen durch das alte Tor auf den Hof, wo sie verladen werden. Der Materialfluss, früher auf ein Tor beschränkt, läuft heute also konfliktfrei quer durch die Halle.

Im Rückblick betrachtet Gamper die Anschaffung der Kompaktanlage als sinnvolle Investition: „Die damit verbundenen Ziele haben wir erreicht, die Zusammenarbeit mit WEINMANN war – abgesehen von einem Missverständnis beim Produktionslayout – durchaus positiv. Alles in allem betrachte ich die Umstrukturierung und die neue Produktionstechnik als wichtige Weichenstellungen, die mein Unternehmen fit für weiteres Wachstum in den kommenden Jahren machen.“

Investition als Weichenstellung für die Zukunft

Bei Wolf System in Osterhofen spielt man zwar in einer ganz anderen Liga, Rahmenbedingungen und Intentionen sind teilweise aber durchaus vergleichbar: Auch hier sieht man die Investition in eine Produktionsanlage als wichtige Weichenstellung für die Zukunft, auch hier ist sie Teil einer seit Jahren betriebenen Wachstumsstrategie mit Augenmaß. Auch hier laufen auf der einen Seite Elemente für Ein- und Mehrfamilienhäuser über die Arbeitstische, auf der anderen Seite aber auch – mit stark steigender Tendenz – Bauteile für Gewerbebauten (Büros, Verkaufsstätten etc.) und Kommunalgebäude wie Schulen oder Kindergärten.

Auch in Osterhofen ist man breit am Markt aufgestellt. Als Teil einer Unternehmensgruppe ist die deutsche Niederlassung im Bau von Behältern und Silos für Landwirtschaft und Industrie aktiv, außerdem mit Stahl-, Beton- und Holzkonstruktionen im Agrar-, Gewerbe- und Industriebau sowie im Bau schlüsselfertiger Ein- und Mehrfamilienhäuser.

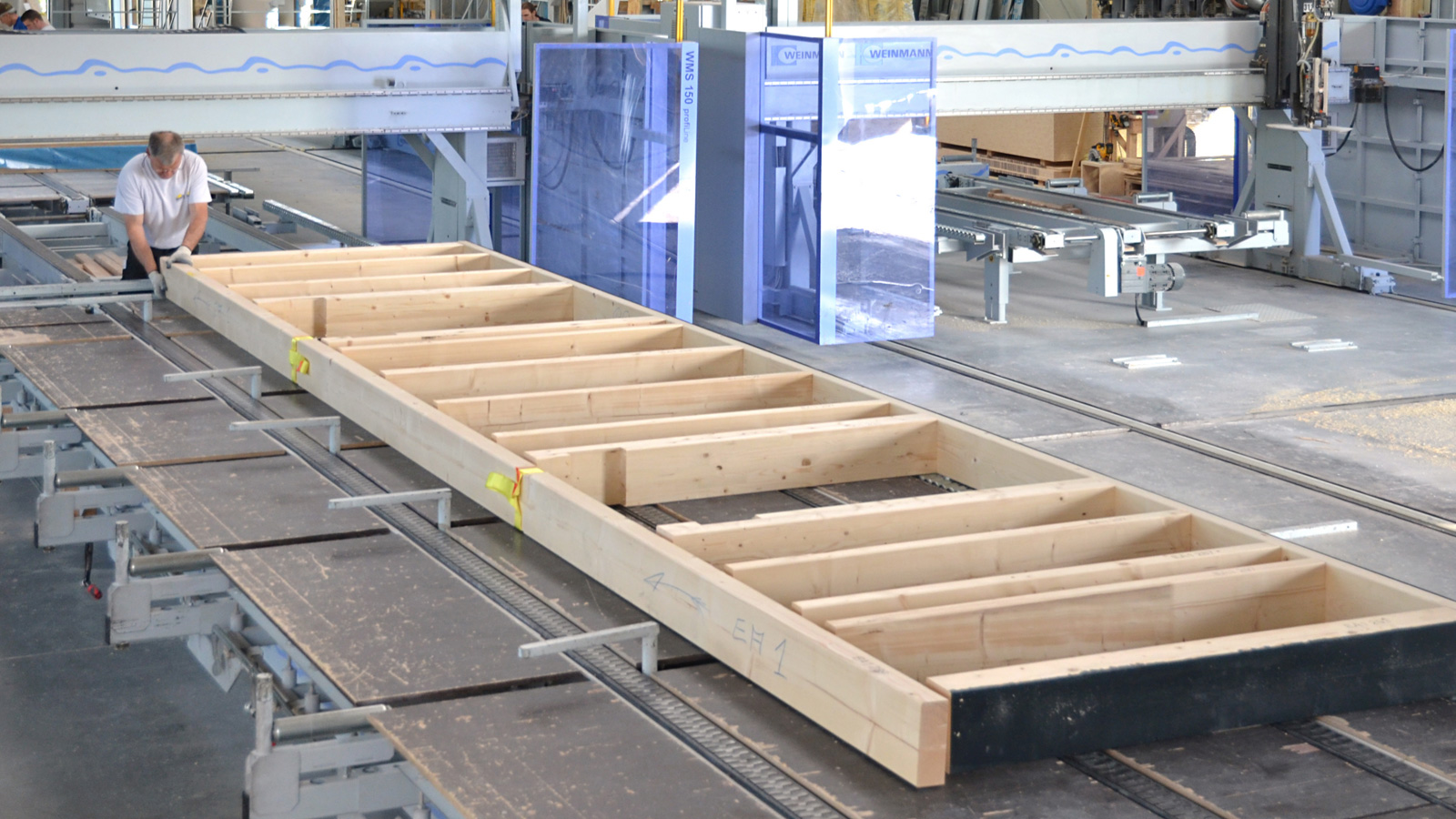

Den Holzbau hat das Unternehmen in den letzten zehn Jahren stark forciert, weil es hier große Wachstumspotenziale sieht. 2011 hat Wolf System eine WEINMANN-Anlage mit vier Arbeitstischen und zwei Multifunktionsbrücken angeschafft. Da man damit auch eine Kapazitätssteigerung im Visier hatte, ist die Anlage auf einen schnellen Produktionstakt optimiert. Zu diesem Zweck wurden die üblichen „Bottlenecks“ dadurch entschärft, dass man zeit-aufwendige Tätigkeiten – Legen des Holzrahmens, Installation, Einbringen der Dämmung, Anbringen der Außendämmung – auf mehrere Tische verteilte.

Die Zahlen sprechen für sich

Um die Potenziale der Anlage voll zu nutzen, sind auch die Materialwege rund um die Produktion optimiert: Abbund, Beplankungs-, Installations- und Dämmmaterialien liegen an den entsprechenden Stationen direkt neben der Linie. Der Abtransport der vom Arbeitstisch aufgestellten Elemente erfolgt über einen Transportwagen, auf dem die Fenster eingebaut werden und der sie dann zur Putzstation oder ins Wandlager bringt. Auch diese Peripherie wurde von WEINMANN geplant und geliefert.

Musste man sich zuvor die Holzrahmenkonstruktionen von Partnern aus der Gruppe zuliefern lassen, hat man seither die eigenen Kapazitäten in Osterhofen für einen kräftigen Zuwachs genutzt: 2011 verkaufte Wolf System etwa 100 Holzhäuser im Jahr, 2015 waren es schon 180. Insgesamt produzierte man auf der WEINMANN-Linie im letzten Jahr ca. 62 000 m² an Elementen für den Holztafelbau.

Als Gründe für die Anschaffung der Produktionslinie führt Geschäftsführer Jean-Luc Herrmann zum einen die Erweiterung des Holztafelbaus vom Hausbau zum Objektbau an: „Außerdem wollten wir unseren Vorfertigungsgrad erhöhen. Angesichts des Fachkräftemangels macht es Sinn, die Abläufe bei der Montage zu verschlanken und so die Mannstunden – und auch die Fehlerquellen – zu reduzieren.

Dies nicht nur im Holzhausbau, sondern auch im Objektbau, wo wir zum Beispiel die Halterung für die Fassadensysteme schon in der Abbundhalle an den Elementen anbringen. Die aus der Vorfertigung resultierende Verkürzung der Montagezeiten bringt uns auch einen großen Kostenvorteil.“

Zweite Produktionslinie bereits in Vorbereitung

Inzwischen hat die Wirklichkeit das Wachstumsszenario von 2010/11 bereits überholt: Man stößt bei dem Unternehmen in Osterhofen bereits wieder an die Grenze der eigenen Produktionskapazität, obwohl man die WEINMANN-Anlage im Zweischicht-Betrieb nutzt. Zeitweise ist man schon wieder so weit, dass man einen Teil der Produktion zu Tochterunternehmen auslagern muss.

Konsequenterweise baut man in Osterhofen bereits die Halle für eine zweite Linie. Sie soll drei Tische und eine Multifunktionsbrücke umfassen und ab Mitte des Jahres alle Elemente ohne Außenputz – also Innenwände und Außenwände mit vorgehängter Fassade – produzieren: Außerdem sollen in die neue Halle die Tische für die Produktion von Dach- und Deckenelementen umziehen, die bis jetzt noch neben der Viertischanlage stehen.

Über die Viertischanlage werden künftig nur noch Außenwandelemente gefertigt, die ein Wärmedämmverbundsystem erhalten, was zu einem Produktionsprozess ohne Umstellungen führen und den Workflow noch einmal verbessern soll.

Die Zusammenarbeit mit dem Maschinenbauer beurteilt Herrmann heute wie damals positiv: „Wir werden gut beraten und die erste Anlage lief von Anfang an reibungslos. Falls wir Fragen haben, ist es kein Problem, anzurufen und sich auszutauschen. Anfangs mussten wir nur unsere EDV justieren, da wir eigene Programmierer im Haus haben, die unsere CAD-Makros selbst programmieren und die WEINMANN-Schnittstellen ansteuern.“

Das macht insofern Sinn, als man in Osterhofen auch in anderen Bereichen mit CNC-gesteuerten Maschinen arbeitet – zum Beispiel im Stahlbau, wo man Bauteile CNC-gesteuert bohrt und sägt. Der Vorteil: Bei Mischkonstruktionen – etwa bei Hallen mit Stahltragwerk und Holztafelwänden – ist alles aus einem Guss und passt auf Anhieb. Außerdem können die Tochterunternehmen der Gruppe bei Engpässen in der Produktion Aufträge untereinander verteilen, indem sie einfach die Datensätze verschicken.

Allein dies ist für Wolf System schon ein hinreichender Grund, industriell zu denken und auch im Holzbau auf CNC-gesteuerten Produktionsanlagen zu fertigen. Deren Rentabilität steht in Osterhofen außer Frage: Bei Vollauslastung im Zweischichtbetrieb, einer Stückzahl von über 180 Häusern im Jahr und etlichen Projekten aus dem Industrie- und Gewerbebau ist eine industrielle Fertigung ohnehin alternativlos.

„Ich betrachte die Umstrukturierung und die neue Produktionstechnik als wichtige Weichenstellungen, die mein Unternehmen fit für weiteres Wachstum in den kommenden Jahren machen“Andreas Gamper, Gamper Holzbau - Bauprojekt GmbH

Downloads

Gamper Holzbau

Andreas Gamper Holzbau hat sich aus einem klassischen Zimmerei-, Dachdeckerei- und Spenglereibetrieb zu einem modernen Holzbau-Betrieb entwickelt. Design und praxiserprobte Bauweisen werden mit heutigen wissenschaftlichen Erkenntnissen verbunden.

Zur Website von Gamper Holzbau

Wolf System

Als Teil der Unternehmensgruppe Wolf System ist die deutsche Niederlassung im Bau von Behältern und Silos für Landwirtschaft und Industrie aktiv. Außerdem zählen Stahl-, Beton- und Holzkonstruktionen im Agrar-, Gewerbe- und Industriebau sowie der Bau schlüsselfertiger Ein- und Mehfamilienhäuser zu seinem Tätigkeitsbereich.