Ein Artikel der WEINMANN Kundenzeitschrift Performance, Ausgabe 15/ 2016. Hier lesen Sie die Kundenzeitschrift Performance online.

Das Interview führte Firma WEINMANN Holzbausystemtechnik GmbH.

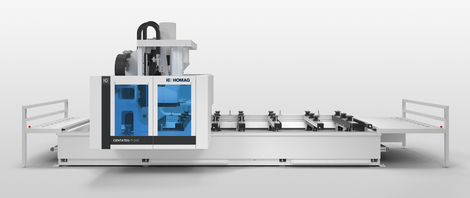

Christian Hess, Geschäftsführer der Holzbau Carpentry Hess aus Namibia berichtet über seine Erfahrungen mit der WEINMANN Abbundmaschine WBS 140.

Performance:

"Herr Hess, im Jahr 2007 haben Sie das Unternehmen Holzbau Carpentry Hess in Namibia gegründet. Wie sind sie auf die Idee gekommen in Namibia eine Zimmerei zu gründen und wie sieht Ihr Betrieb aus?"

Christian Hess:

"Ich war schon immer sehr interessiert an verschiedenen Kulturen und Ländern und war immer viel auf Reisen. In Namibia habe ich mich sehr wohlgefühlt und habe mich daher dazu entschieden dorthin auszuwandern. Als ich 2007 die Zimmerei in Namibia gegründet habe waren wir nur zu zweit. Die Wohnung diente gleichzeitig als Werkstatt und hier haben wir auch alles verzimmert. Hauptsächlich haben wir damals Laminatböden verlegt. Der Beruf Zimmermann und die Verwendung von Holz als Baustoff waren weitestgehend unbekannt. Nach und nach haben wir uns eine Kundschaft aufgebaut und den Bereich Holzbau bekannt gemacht.

Der erste größere Auftrag kam durch den Brand in einer alten Turnhalle, die als Gerichtsgebäude fungierte, zustande. Ein deutscher Bauunternehmer kam mit der Bitte, die Gauben zu erstellen, auf uns zu. Wir haben dann den kompletten Dachstuhl gefertigt. Die Halle war mitten in der Stadt, wodurch das Projekt schnell bekannt wurde und wir anschließend einige Folgeaufträge bekamen. Bis dahin produzierten wir nur mit südafrikanischem Holz, aber bereits für das zweite Projekt haben wir KVH aus Deutschland importiert. Zu dieser Zeit haben wir zwei Container pro Jahr importiert, im Jahr 2014 hat sich dies auf 23 Container – was ca. 1.000 m³ Holz bedeutet – gesteigert. Allerdings war es sehr schwierig größere Balkendimensionen zu importieren. Daher haben wir uns dazu entschieden, nur die Rohware einzukaufen und das Holz dann selbst zu verleimen. Bei einem Lehrgang an der Universität in Stuttgart konnte ich mir dafür das entsprechende Wissen aneignen. Seit 2015 arbeiten wir mit einer 30 Jahre alten Kompaktkeilzinkanlage und stellen so vollautomatisiert Leimholz her. Damit sind wir der einzige Betrieb in Afrika der Leimholz bis zu einer Länge von 30 m herstellt, zuschneidet und aufstellt."

Performance:

"Was hat Sie dazu bewegt in eine WEINMANN Abbundanlage zu investieren?"

Christian Hess:

"Ich war immer überzeugt von traditioneller Handarbeit und wollte nie eine Abbundmaschine. 2013 haben wir pro Monat 100 m³ von Hand abgebunden, ein Großteil davon waren komplexe Dachstühle mit viel Schiftung. Da die Grundstückspreise in Namibia recht niedrig sind, wird meist sehr großzügig gebaut, so dass schräge und abgewinkelte Bearbeitungen häufig vorkommen. Aufgrund dieser hohen Auslastung habe ich mich nach Gesprächen mit meinem Meister und den Mitarbeitern dazu entschieden in eine Abbundmaschine zu investieren.

Bei der Recherche nach einer geeigneten Maschine lag ein großes Augenmerk auf der Maschinengröße, um den Transport einfach und günstig zu halten. Zudem war die Halle ja bereits fertig und es sollten beispielsweise durch Fundamentarbeiten keine Umbauarbeiten entstehen. Da die Zuleitungen in Namibia problematisch sind, war mir auch die Energieeffizienz der Anlage sehr wichtig. Natürlich war auch die Genauigkeit bei den Bearbeitungen ein ausschlaggebender Faktor, vor allem da die meisten unserer Dachstühle sichtbar sind und wir unseren Kunden qualitativ hochwertige Produkte liefern möchten.

Nach verschiedenen Recherchen und Gesprächen mit meinen Zimmererkollegen habe ich mich für die WEINMANN Abbundmaschine WBS 140 entschieden, welche zum damaligen Zeitpunkt ganz neu auf dem Markt war. Die Maschine ist kompakt, klein und arbeitet präzise. Sie erfüllte also genau unsere Anforderungen. Nachdem die WBS geliefert wurde, musste sie nur aufgestellt werden und schon nach 3 Tagen konnten wir den ersten Knopf drücken und die Maschine legte los. Wir waren begeistert."

Performance:

"Welche Produkte fertigen Sie mit der WEINMANN Abbundanlage? Wo liegen die Besonderheiten?"

Christian Hess:

"Egal ob Schwalbenschwänze, Schifterschnitte oder sonstige Bearbeitungen, die Maschine macht mit und erledigt alle Bearbeitungen sauber und genau. Diese hohe Qualität ist genau das was wir benötigen bei den vielen offenen Dachstühlen.

Anfang 2015 haben wir ein zweistöckiges Blockhaus aufgestellt, welches komplett mit der Abbundmaschine von WEINMANN abgebunden wurde. Zudem testen wir die verschiedensten Bearbeitungen - ob Gauben, Tische oder sonstige Verbindungen, die WBS wird für alles eingesetzt. Da die Zeit bei uns nicht so eine große Rolle spielt wie in Deutschland, können wir diese nutzen, um viele verschiedene Bearbeitungen zu testen. Dagegen spielt das Material eine umso größere Rolle, daher ist es für uns besonders wichtig den Verschnitt minimal zu halten. Durch die Automatisierung können wir viel mehr machen und konnten so unseren Umsatz um 30 % steigern. So hat sich die Maschine auch schon im dritten Jahr bezahlt gemacht. Die Maschine ist mir heute sehr wichtig und ich würde sie nicht mehr hergeben."

Performance:

"Wie funktioniert der Service mit WEINMANN auf die große Entfernung?"

Christian Hess:

"Auf den Service von WEINMANN kann ich mich hundertprozentig verlassen. Egal ob Samstags oder nach Feierabend, es ist immer jemand erreichbar. Der Kontakt ist schnell und eine super Hilfe. Für afrikanische Verhältnisse ist auch die Internetverbindung sehr gut, so gab es beispielsweise bei Softwareupdates noch nie eine Störung. Um die Maschine in einem einwandfreien Zustand zu halten, kommt einmal im Jahr ein Mitarbeiter von WEINMANN zur Wartung. Auch darauf kann ich mich verlassen und dies funktioniert sehr gut."

Performance:

"Wie sehen Sie die weitere Entwicklung?"

Christian Hess:

"Heute sind wir 17 Mitarbeiter, dazu zählen neben mir und einem Meister aus Deutschland noch zwei weitere namibisch-deutsche Facharbeiter. Einer davon hat bereits in Deutschland die Ausbildung zum Zimmerer gemacht und ist Geselle. Da es sehr schwierig ist ein Arbeits- oder Aufenthaltsvisum für Namibia zu bekommen, versuche ich mein hiesiges Personal in Deutschland gut auszubilden.

Dann stehen in den nächsten Jahren auch einige sehr interessante Projekte an. Im Laufe der nächsten zwei bis drei Jahre ist ein Projekt geplant welches den Bau von 20 Blockhäusern in der Wüste beinhaltet. Im Frühjahr 2016 werden wir für eine Industriehalle, ein Dach, bestehend aus 20 Satteldachbindern, herstellen. Die Binder sind 27 m lang und in der Mitte 2,5 m hoch – dies werden wahrscheinlich die größten Binder in Afrika sein. Zudem werden wir eine Lodge, bestehend aus drei Gebäuden in Holzbauweise, fertigen. Die Außenseite der Wände soll dabei keine Putzfassade sein, sondern aus Holzschalung, geschützt mit einer Wellplatte aus Polycarbonat, bestehen. Dieser Schutz ist aufgrund der extremen Sonneneinstrahlung sehr wichtig. Diese Bauweise habe ich bei Langzeitversuchen an der Uni Stuttgart erstmals gesehen und setze dies nun um. Der Kontakt und die Verbundenheit nach Deutschland waren mir schon immer sehr wichtig. Daher pflege ich auch den Kontakt mit unterschiedlichen Firmen aus der Branche und Ingenieurbüros und besuche regelmäßig die führenden Fachmessen. Sie sehen es wird nicht langweilig und es stehen immer wieder neue und interessante Projekte an. Es bleibt also auch in Zukunft spannend."

Performance:

"Vielen Dank für das Gespräch Herr Hess."